Baixe Produção de equipamentos e outras Notas de aula em PDF para Engenharia de Minas, somente na Docsity!

CATALÃO

UNIVERSIDADE FEDERAL DE GOIÁS – UFG

CAMPUS CATALÃO – CAC

CURSO DE ENGENHARIA DE MINAS

TRABALHO DE CONCLUSÃO DE CURSO

SULAMITA OLIVEIRA FREITAS

DIMENSIONAMENTO DE EQUIPAMENTOS DE LAVRA

CATALÃO

SULAMITA OLIVEIRA FREITAS

DIMENSIONAMENTO DE EQUIPAMENTOS DE LAVRA

Trabalho de Conclusão de Curso apresentado ao curso de Engenharia de Minas da Universidade Federal de Goiás – UFG, como requisito parcial para obtenção do título de bacharel em Engenharia de Minas. Orientador: Prof. PhD. Henrique Senna Diniz Pinto

Agradecimentos Aos colegas de curso pelos bons momentos, pelas lições compartilhadas e por todo o companheirismo e amizade construídos ao longo de todos esses anos. Aos professores por todos os ensinamentos e incentivos. Aos companheiros e profissionais da empresa Anglo American Nióbio Brasil Ltda. com quem tive a oportunidade de conviver e ter uma experiência de aprendizado sem igual. À minha família e aos meus amigos, que mesmo de longe sempre me apoiaram em especial ao meu namorado Daniel, que sempre esteve ao meu lado em todas as ocasiões me incentivando a seguir em frente e não desistir mesmo nos momentos mais difíceis.

Resumo Esse trabalho aborda alguns aspectos que precisam ser considerados no dimensionamento da frota de equipamentos em uma mineração. A escolha dos equipamentos, assim como o correto dimensionamento da máquina, está relacionada a questões como o volume de produção necessário, o tipo de material movimentado, as distâncias de transporte envolvidas e as condições topográficas do terreno e da praça de operações. Logo, ter um bom dimensionamento de frota significa estimar a frota de equipamentos para o cumprimento de metas de produção, pois o objetivo principal é atingir as movimentações planejadas no plano de lavra, seja de minério ou estéril. Neste trabalho será realizado um estudo de caso do dimensionamento da frota de equipamentos de carregamento e transporte utilizando dados do dimensionamento planejado e dados obtidos através de um levantamento de horas improdutivas realizado ao longo do ano de 2013. Palavras chave: dimensionamento; equipamentos; frota; lavra.

Abstract This paper addresses some aspects that need to be considered in the sizing of the equipment in a mining fleet. The choice of equipment, as well as the correct sizing of the machine, is related to issues such as the volume of production required, the type of material moved, the transport distances involved and the topographical conditions of the terrain and court operations. So, have a good fleet sizing estimate means the fleet of equipment to fulfill production targets, because the main objective is to achieve the changes planned in the mining plan, either ore or barren. In this paper a case study of the design of the loading and transportation equipment using data from planned and scaling data obtained through a survey of unproductive hours performed during the year 2013 fleet will be performed. Keywords: sizing; equipment; fleet; mining.

- Figura 1 - Escavadeira hidráulica CAT 336D L

- Figura 2 - Ciclo de carregamento da Pá Carregadeira

- Figura 3 - Ciclo de carregamento de uma escavadeira frontal.

- Figura 4 - Escavadeira a cabo e hidráulica, respectivamente.

- Figura 5 - Configuração típica de operação em bancada com retroescavadeira e caminhão

- Tabela 1 - Fator de enchimento de concha conforme o tipo de material LISTA DE TABELAS

- Tabela 2 - Tempos parciais do ciclo de carregamento para carregadeira frontal

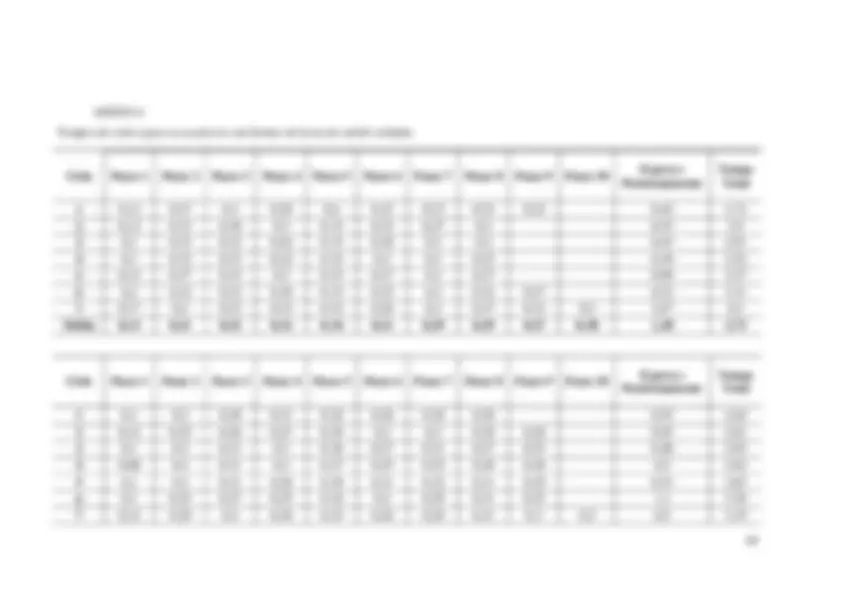

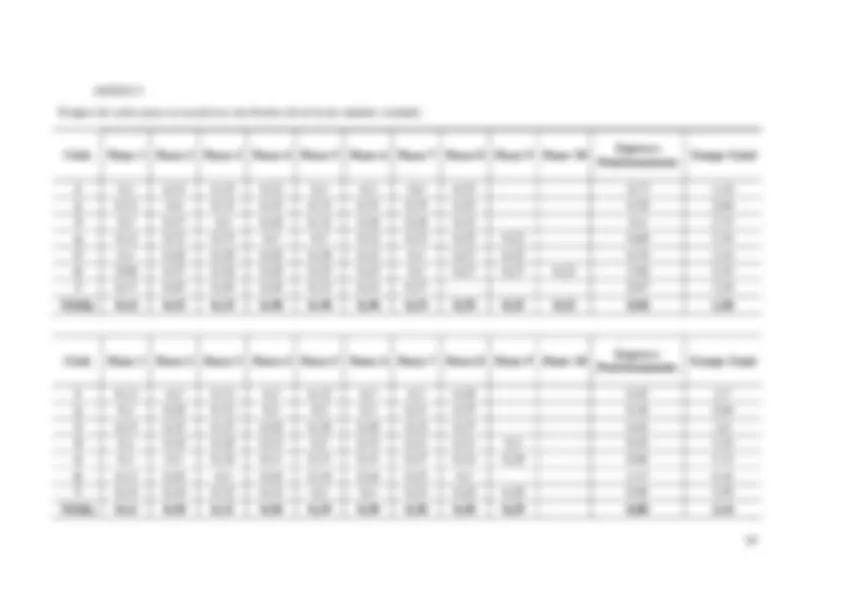

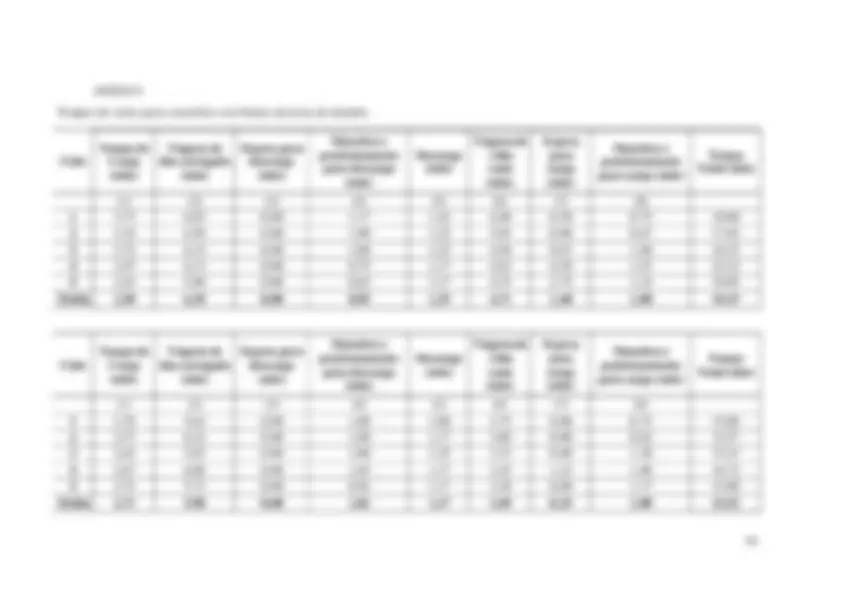

- Tabela 3 - Equipamentos de operação e apoio

- Tabela 4 – Utilização dos equipamentos durante o ano.

- Tabela 5 - Produção planejada de minério e estéril

- Tabela 6 - Densidade material oxidado e rocha fresca e umidade..........................................

- Tabela 7 - Horas improdutivas e de manutenção

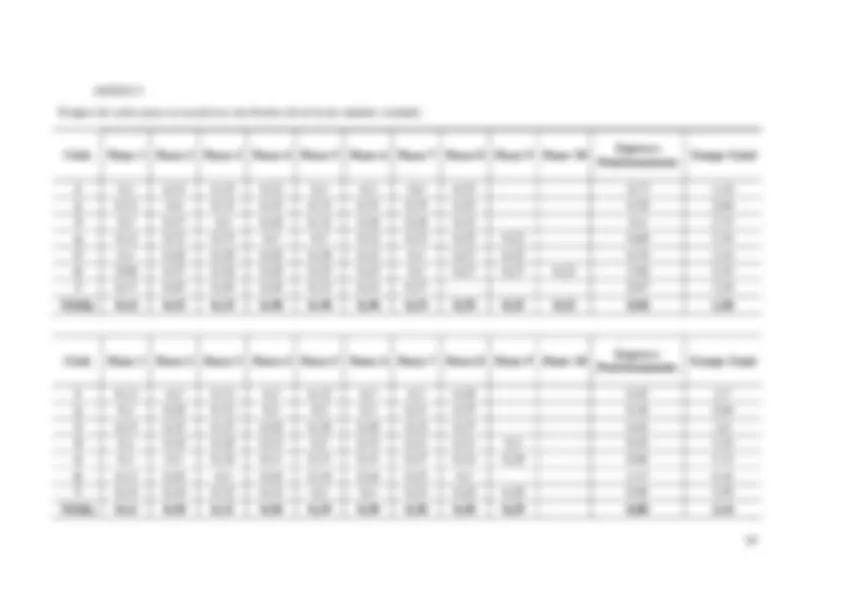

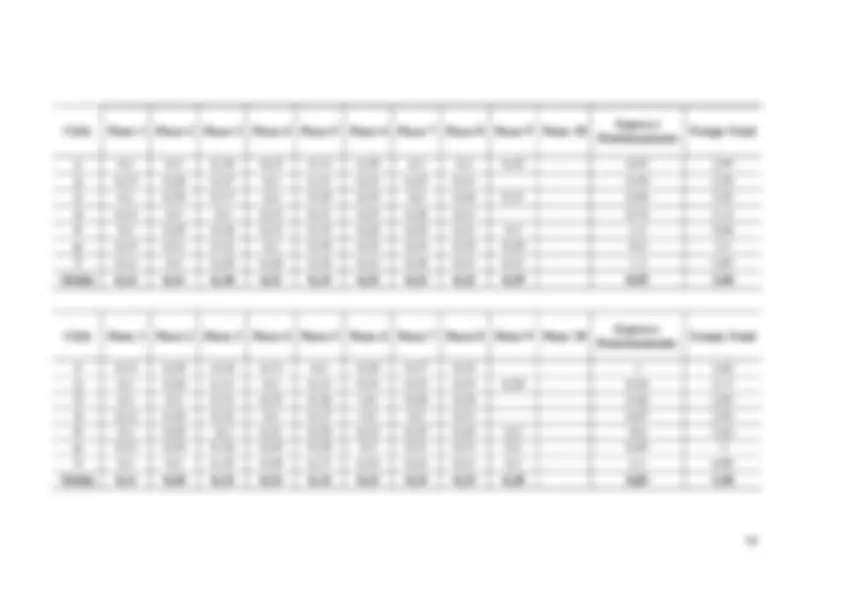

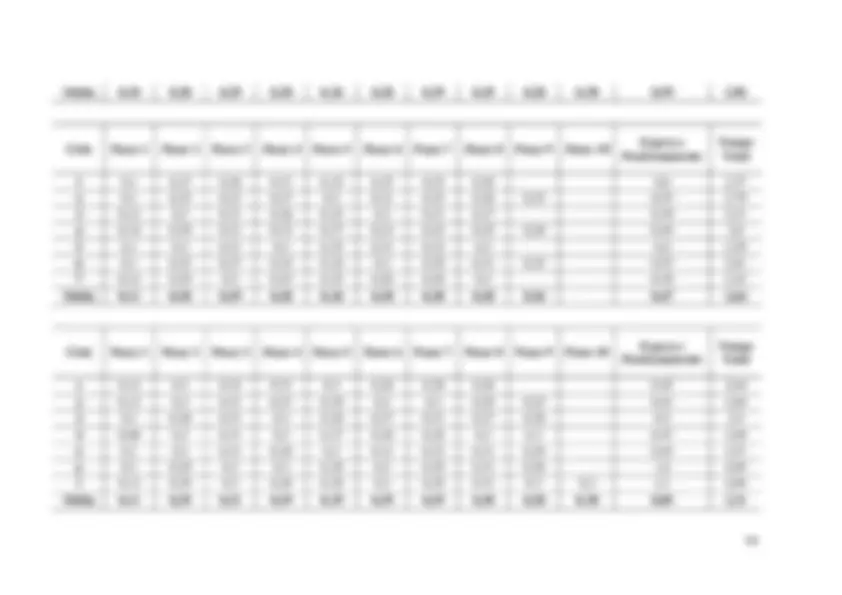

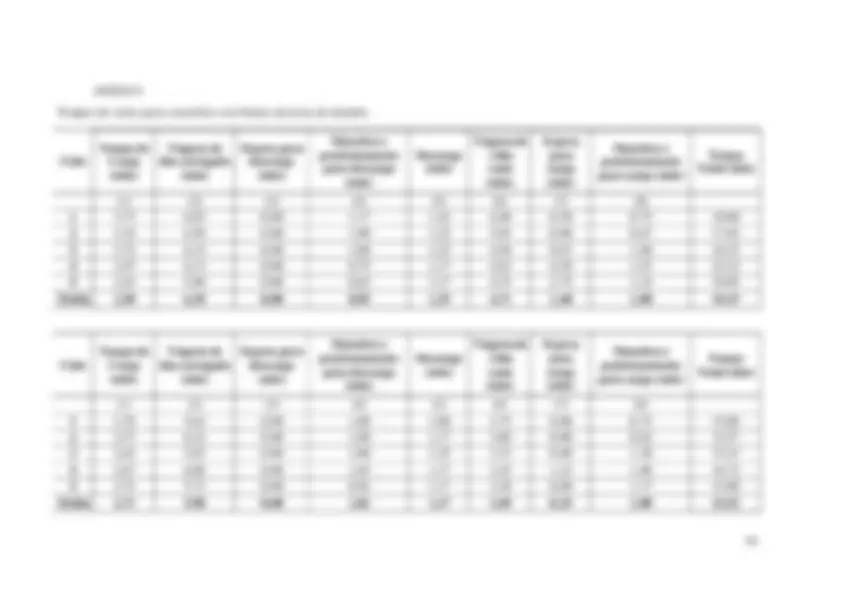

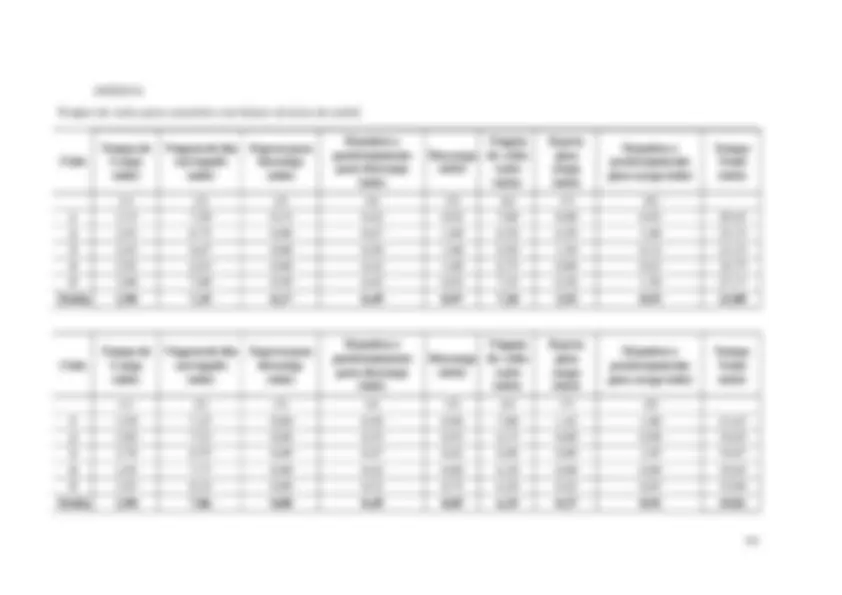

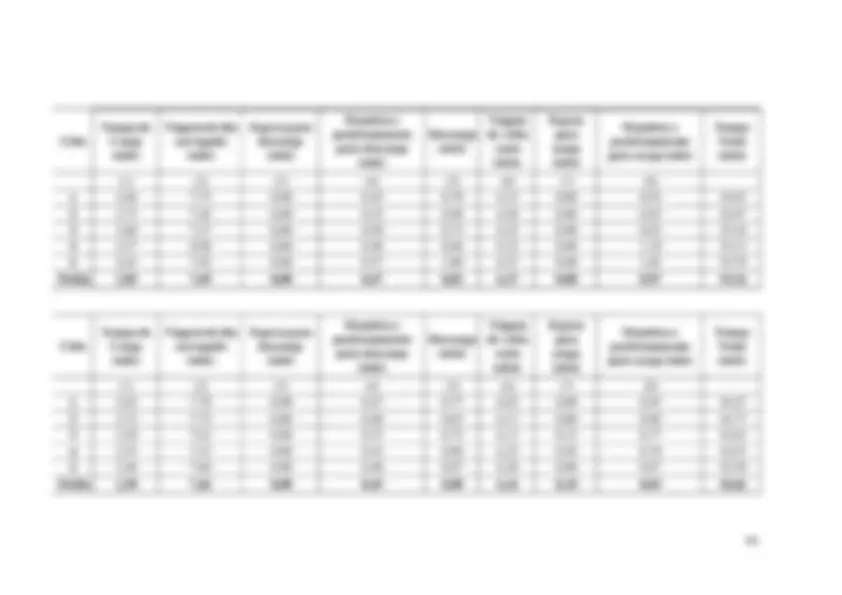

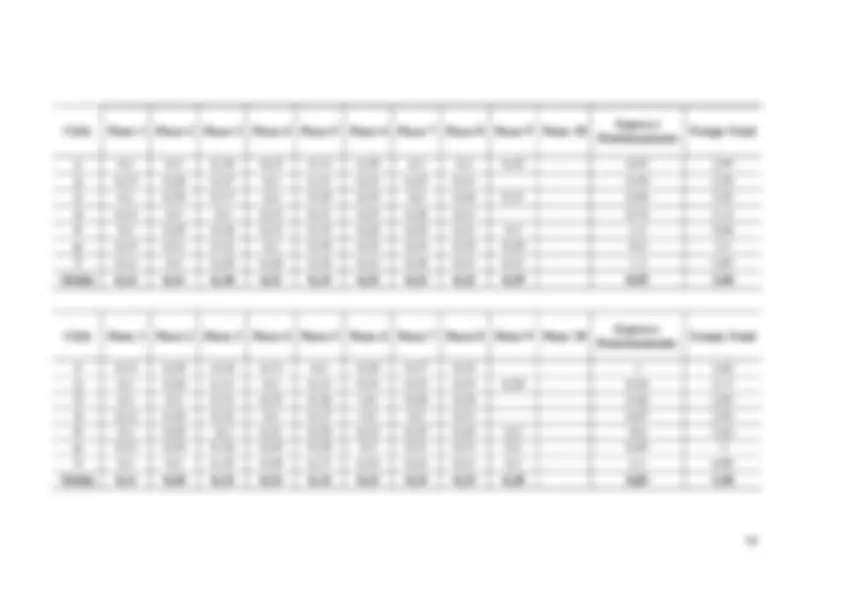

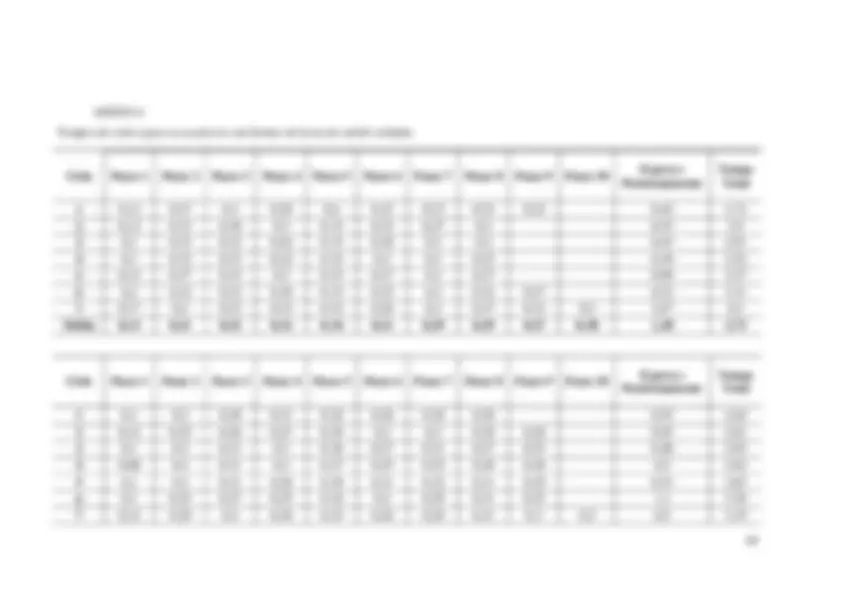

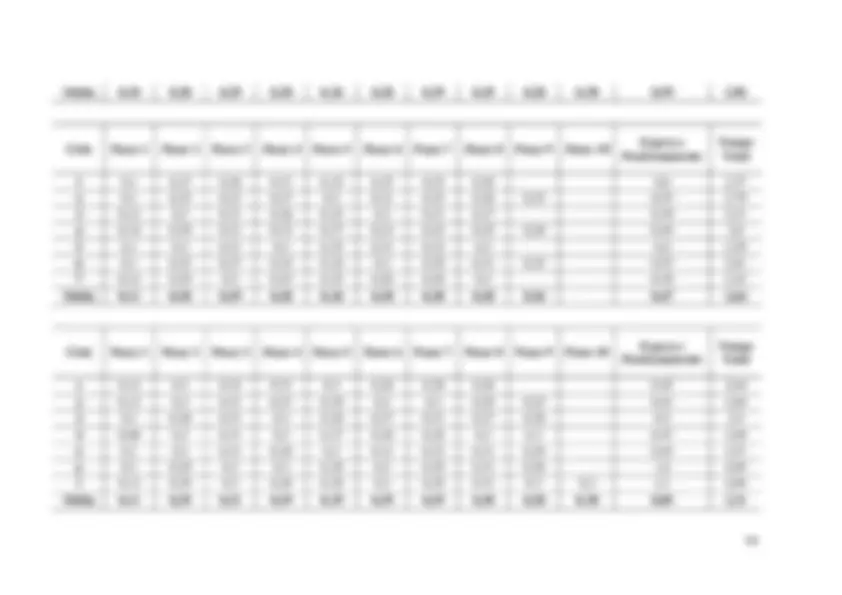

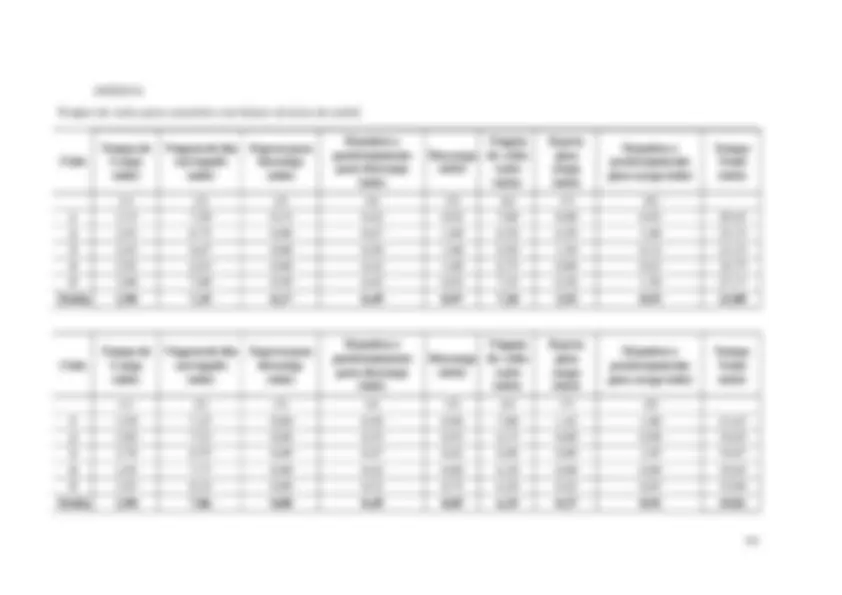

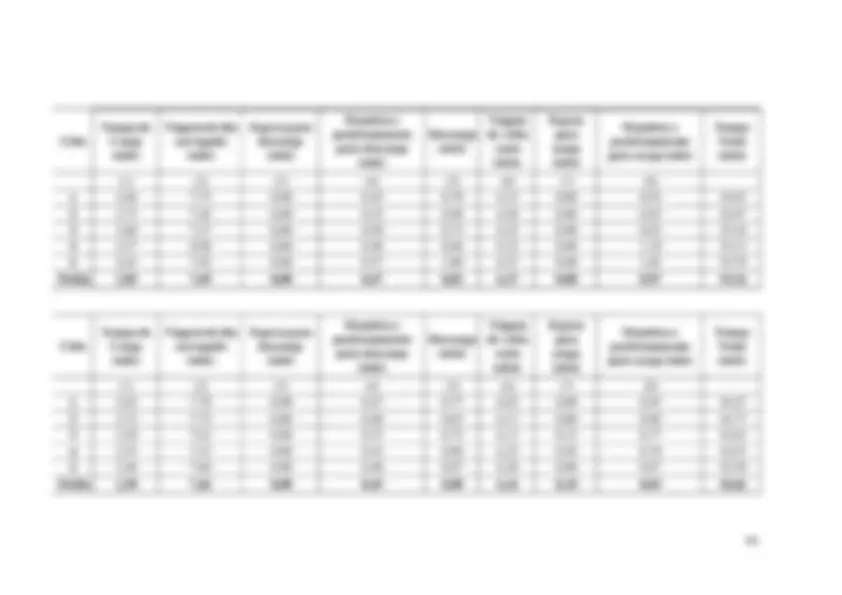

- Tabela 8 - Resultado do dimensionamento de escavadeiras utilizando variáveis planejadas

- Tabela 9 - Resultado do dimensionamento de caminhões utilizando variáveis planejadas

- Tabela 10 - Resultado do dimensionamento de escavadeiras utilizando variáveis reais

- Tabela 11 - Resultado do dimensionamento de caminhões utilizando variáveis reais

- Quadro 1 - Classificação dos tipos de equipamentos de carregamento e transporte LISTA DE QUADROS

- Introdução..................................................................................................................... SUMÁRIO

- Objetivos

- 2.1 Objetivo geral

- 2.2 Objetivos específicos

- Justificativa

- Revisão da Literatura

- 4.1 Introdução

- 4.2 Seleção de equipamentos

- 4.3 Processo de seleção de equipamentos

- 4.4 Características dos equipamentos considerados

- i. Equipamentos de carregamento

- ii. Equipamentos auxiliares

- iii. Equipamentos de transporte

- Metodologia

- 5.1 Caracterização do método de lavra e operação de mina

- 5.2 Equipamentos utilizados

- 5.3 Horas improdutivas e horas em manutenção dos equipamentos

- 5.4 Demanda de produção............................................................................................

- 5.5 Método utilizado para o cálculo da frota.................................................................

- Resultados e Discussão dos resultados

- Conclusão

- REFERÊNCIAS

- ANEXOS

- ANEXO

- ANEXO

- ANEXO

- ANEXO

- ANEXO

- ANEXO

- ANEXO

- APÊNDICE

1. Introdução Na lavra, os custos de operação dos equipamentos de carregamento e transporte representam mais da metade do total do custo da operação. Para controlar os custos, a seleção correta dos equipamentos é vital. A seleção e utilização dos equipamentos pode frequentemente tornar uma operação mineira lucrativa ou inviabilizá-la e, em outros casos ocorrer uma operação marginal. Para a definição do tipo de equipamentos e sistemas a serem utilizados para o manuseio de minérios, a média ou à longa distância, diversos aspectos devem ser considerados e avaliados, entre os quais, capacidade manuseada, distância de transporte, topografia do terreno, infraestrutura disponível na região, interferências com o meio ambiente e economicidade. Um dimensionamento preciso da frota de equipamentos de lavra reveste-se de grande importância, uma vez que os custos envolvidos, tanto de capital, quanto de operação, representam, quase sempre, uma parcela considerável dos custos de uma mina. Particularmente no caso dos equipamentos de lavra que trabalham em operação conjugada, o problema assume maiores proporções, pois o dimensionamento incorreto da frota de um dos tipos de equipamentos comprometerá, obrigatoriamente, o desempenho dos equipamentos da frota dependente. A escolha da melhor combinação deve então ser feita levando-se em consideração as condições operacionais específicas de cada caso, bem como uma avaliação técnica e econômica. Assim nesse trabalho será desenvolvido um estudo de caso para o dimensionamento de frota de equipamentos de carregamento e transporte da Mina Boa Vista pertencente à empresa Anglo American Nióbio Brasil Ltda. O estudo de caso utilizará dados referentes ao dimensionamento planejado e dados resultantes de um levantamento de horas improdutivas realizado no ano de 2013.

3. Justificativa O dimensionamento da frota dos equipamentos de lavra é realizado visando o cumprimento das metas de produção, logo seu bom desenvolvimento é de suma importância par atingir as movimentações previstas no plano de lavra, tanto para minério como para estéril. A logística na aquisição e/ou reposição de equipamentos para mineração não é uma tarefa tão simples, pois devem ser considerados vários fatores relacionados aos equipamentos, como custos de aquisição, custos de operação, produtividade, utilização, disponibilidade física, além das características específicas de cada mina.

4. Revisão da Literatura 4.1 Introdução Em vários estágios de mineração (exploração, desenvolvimento e explotação) as atividades muitas vezes são realizadas de forma cíclica utilizando uma série de etapas fundamentais para o carregamento e transporte do minério a ser extraído. Segundo Hartman (2002), a sequência de operações unitárias utilizadas para realizar a lavra ou explotação é chamada de ciclo de operações, isto é, a sequência de operações que é repetida várias vezes para produzir o bem mineral. O ciclo mais comum de operações utilizado é o seguinte: Ciclo de produção de base = perfuração + desmonte + carregamento + transporte (1) As operações de carregamento e transporte são a base da indústria de mineração e devem ser selecionadas para atender ás necessidades de operação. Normalmente, as indústrias mineiras estão acostumadas a lidar com grandes volumes de material, mas há operações mais seletivas que resultam na redução do volume de material movimentado e no emprego de máquinas menores. Para materiais mais competentes, a etapa de escavação requer a realização de operações de perfuração e desmonte. Em depósitos com rochas brandas podem geralmente ser utilizados os métodos mecânicos de escavação, por exemplo, utilizando uma escavadeira hidráulica. Esta rocha pode ser minério que contenha um mineral econômico, correspondendo a um produto mineral razoavelmente puro como carvão, fosfato e minerais industriais, ou pode ser rocha estéril, que deve ser escavada para expor o depósito mineral. Hartman (1992) apresenta algumas das propriedades físicas que afetam a manipulação de materiais como: abrasão, aderência, coesão, ângulo de repouso, compressão, densidade do solo, densidade de partículas, friabilidade, teor de umidade, higroscopicidade, tamanho do fragmento, forma de fragmento, e grau de empolamento. O tamanho dos fragmentos é determinado de acordo com o método de fragmentação. Embora qualquer material tenha algum teor de umidade in situ , esta propriedade pode ser alterada durante o processo de tratamento dos materiais. O restante das propriedades citadas são inerentes aos materiais específicos e devem ser consideradas na seleção de um sistema de carregamento e transporte de materiais.

- Disponibilidade: Corresponde à porção do tempo de operação programado que o equipamento está mecanicamente pronto para trabalhar.

- Utilização: Corresponde à parcela de tempo disponível que o equipamento está efetivamente trabalhando.

- Eficiência: Corresponde ao percentual da taxa de produção estimada que é efetivamente movimentada por um equipamento. Reduções na taxa de produção podem estar relacionadas ao equipamento, pessoal ou mesmo condições de trabalho. O fator de eficiência pode ser expresso como uma média de tempo trabalhados em produção total ao longo de uma hora dividida por 60 minutos. O resultado é um número decimal entre 0 e 1 e corresponde à multiplicação da disponibilidade pela utilização.

- Produtividade: Produção real por unidade de tempo, quando todos os fatores de eficiência e gerenciamento já estiverem contemplados. Isto pode ser referido também como a taxa de produção líquida, ou produção por unidade de trabalho e tempo (ex. t/empregado/turno).

- Capacidade: Refere-se ao volume de material que um equipamento de carregamento ou transporte pode lidar em um dado instante. A capacidade pode ser classificada em dois tipos: a. Capacidade arrasada: Volume de material contido em uma unidade de carregamento ou transporte, sem excesso de material em relação aos limites laterais da concha ou caçamba ou qualquer extensão dessas. b. Capacidade empilhada: Corresponde ao volume máximo de material que uma unidade de carregamento ou transporte pode movimentar, quando o material excede os limites laterais de concha ou caçamba. Enquanto a capacidade arrasada é constante para qualquer unidade (mesmo equipamento), a capacidade empilhada é função das propriedades do material que está sendo movimentado e do formato do equipamento.

- Capacidade nominal: Carga que um equipamento pode suportar em peso (massa). A maioria dos equipamentos é projetada e especificada para suportar limites de carga ao invés de volumes. Assim o volume de material movimentado será função da densidade de material enquanto que o peso máximo é constante e é função da resistência dos componentes do equipamento.

- Fator de empolamento: Aumento do volume de material que ocorre em virtude da fragmentação do material in situ. Pode ser expresso tanto como um número decimal ou percentual.

- Fator de enchimento da concha: Ajuste na capacidade da concha do equipamento de carregamento. É expresso geralmente como um número decimal e corrige a capacidade de concha do volume real que essa movimenta levando em consideração as características do material que está sendo trabalhado, tais como ângulo de repouso e habilidade do operador ao encher a concha.

- Ciclo: A mineração é usualmente descrita como um ciclo de operações unitárias, assim cada operação unitária é de natureza cíclica. As operações unitárias de carregamento e transporte podem ser divididas em uma rotação ordenada de passos ou sub-operações. Por exemplo, os componentes mais comuns de um ciclo de uma unidade de carregamento são: carregamento, transporte, basculamento e retorno. Para a seleção de um equipamento ou do ponto de vista de planejamento de produção, a duração de cada componente é de importância fundamental. A soma dos tempos para um ciclo completo é chamada de tempo de ciclo. O objetivo do processo de seleção de equipamentos para carregamento e transporte significa selecionar um único equipamento ou combinação de equipamentos que seja capaz de movimentar uma dada quantidade de material ao longo de uma distância conhecida em um dado período de tempo. O Quadro 1 apresenta um resumo dos principais equipamentos utilizados em carregamento e transporte de materiais em lavra a céu aberto de acordo com suas características de continuidade e mobilidade. Quadro 1 – Classificação dos tipos de equipamentos de carregamento e transporte. Carregamento Sem transporte Transporte mínimo Transporte Sem caminho definido Com Caminho definido Combinado Móvel Base fixa Unidade discreta Escavadeira frontal Retroescavadeira Escavadeira frontal hidráulica Carregadeira Caminhão Trem Motoscraper Trator de esteiras Carregadeiras (LHD) Dragline Contínuo Escavadeira de roda Escavadeira de Correia transportadora Dutos

o = capacidade ∗ (

- Capacidade calculada: A relação geral entre taxa de produção, tempo de ciclo e capacidade é relativamente simples e pode ser definida como: Taxa de produçã nº^ de^ ciclos^ ) (2) unidade de tempo Quando todos os fatores de eficiência forem considerados: Produtividade = taxa de produção ∗ fatores de eficiência (3) O cálculo dessa capacidade requerida é relativamente direto uma vez que tenha sido estabelecidas a demanda de produção e as estimativas sobre o tempo de ciclo e todos os fatores de eficiência. Contudo é importante lembrar que os equipamentos devem ser projetados para movimentar massas e não volumes, assim é necessário considerar a capacidade nominal do equipamento em conjunto com a densidade do material a ser movimentado de maneira a certificar que a produção possa ser alcançada com o equipamento selecionado.

- Iteração para incrementar a produtividade: No passo 3 acima, certas hipóteses foram assumidas para o tipo de equipamentos a serem usados, assim o tempo de ciclo pode ser estimado baseado em um caminho. A capacidade calculada no passo 4 pode não ser alcançada com a classe de equipamento assumida no passo 3. Isso requer um ajuste no tempo de ciclo, o qual pode requerer um refinamento na capacidade de projeto. Diversas iterações podem ser necessárias antes que uma solução satisfatória seja encontrada. Ainda pode-se ter mais de uma solução em termos de equipamentos que atendam a nossa demanda de produção, podendo a escolha ficar a critério da adequação dos equipamentos à concepção do método de lavra e outros fatores operacionais e logísticos. Sabendo que a taxa de produção é diretamente proporcional à capacidade e inversamente proporcional ao tempo de ciclo, podem-se executar diversas iterações a fim de produzir um número de alternativas para comparações de custo.

- Cálculo do tamanho de frota: Até esse ponto foi assumida a operação para um único equipamento de carregamento/transporte. Contudo pode não ser possível ou desejável suprir toda a demanda de produção dessa maneira. Embora exista uma economia de escala (custo unitário de material movimentado tende a diminuir com o aumento da capacidade do equipamento), esse ganho pode ser compensado pela incerteza associada com a disponibilidade de um único equipamento. Enquanto que uma frota pode continuar produzindo quando uma máquina estiver parada, um único equipamento pode comprometer a operação de todo o sistema quando estiver parado.

- Iteração para redução de custos de aquisição e operacionais: A fase técnica do processo de seleção irá identificar um número de alternativas viáveis de carregamento e transporte. Essas alternativas podem incluir um único equipamento, dois equipamentos em paralelo ou ainda uma frota de equipamentos. Uma análise de custos deve ser desenvolvida para avaliar o custo total de produção por unidade produzida a partir dos custos de capital, custos operacionais e a vida útil dos equipamentos.

4.4 Características dos equipamentos considerados i. Equipamentos de carregamento a. Escavadeiras hidráulicas Um grande número de fatores deve ser considerado na seleção dos equipamentos de escavação que são utilizados em uma operação mineira. A seguinte lista de variáveis foi elaborado para aplicações em operações a céu aberto, mas os fatores também podem ser considerados aplicáveis na seleção de equipamentos subterrâneos. Os fatores a serem considerados podem ser agrupados em quatro categorias segundo Hartman (2002):

- Fatores de desempenho : Estes fatores estão relacionados com a produtividade da máquina e incluem velocidade do ciclo, força de desagregação disponível, faixa de escavação, capacidade da caçamba, velocidade de deslocamento e confiabilidade.

- Fatores de projeto : As variáveis de projeto se aplicam à qualidade e eficácia de detalhe, incluindo a sofisticação da interação homem-máquina para os operadores e pessoal de manutenção, o nível de tecnologia empregada e os tipos de controle e potência disponível.

- Fatores de suporte : Estas variáveis envolvem aspectos do funcionamento da máquina e de manutenção. Por vezes esquecido no passado, esses fatores estão se tornando mais importante quanto ao diagnóstico de computadores e sistemas de monitoramento permitindo que o pessoal de manutenção possa dar uma melhor manutenção e reparação ao equipamento.

- Fatores de custo : Provavelmente é a categoria mais importante no processo de seleção de equipamentos, os custos de compra e operação do equipamento podem ser estimados por processos padrão de estimativa. Assim como qualquer outro equipamento de carregamento, a sua produção é determinada a partir da capacidade de sua concha, tempo médio de ciclo e eficiência de trabalho. Se tem acesso ao tempo de ciclo e capacidade de concha, a produção do equipamento pode ser obtida a partir das seguintes fórmulas: m³ Taxa de produção ( ) = h nº de ciclos hora ∗ capacidade da concha (m^3 ) (4) Cap. média da concha = cap. empilhada da concha ∗ fator de enchimento (5) A capacidade de carga de uma concha de escavadeira é determinada pelo tamanho da concha, forma, força de arranque e algumas características do material. A Tabela 1 apresenta os fatores de enchimento típicos para diferentes materiais: Tabela 1 - Fator de enchimento de concha conforme o tipo de material