Estude fácil! Tem muito documento disponível na Docsity

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Prepare-se para as provas

Estude fácil! Tem muito documento disponível na Docsity

Prepare-se para as provas com trabalhos de outros alunos como você, aqui na Docsity

Os melhores documentos à venda: Trabalhos de alunos formados

Prepare-se com as videoaulas e exercícios resolvidos criados a partir da grade da sua Universidade

Responda perguntas de provas passadas e avalie sua preparação.

Ganhe pontos para baixar

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Comunidade

Peça ajuda à comunidade e tire suas dúvidas relacionadas ao estudo

Descubra as melhores universidades em seu país de acordo com os usuários da Docsity

Guias grátis

Baixe gratuitamente nossos guias de estudo, métodos para diminuir a ansiedade, dicas de TCC preparadas pelos professores da Docsity

processo industrial de rotomoldagem

Tipologia: Manuais, Projetos, Pesquisas

1 / 116

Esta página não é visível na pré-visualização

Não perca as partes importantes!

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia e Ciência de Materiais como requisito parcial à obtenção do título de MESTRE EM ENGENHARIA E CIÊNCIA DE MATERIAIS.

Orientador: Benjamim de Melo Carvalho. Agência Financiadora: Fundação Araucária.

Ponta Grossa, outubro de 2011

Dedico essa Dissertação:

Aos meus pais Claudino e Maria Inês, Ao meu irmão Rodrigo, E à Mariana pelo apoio e compreensão.

Ao professor Benjamim de Melo Carvalho pela amizade, orientação, apoio e incentivo. Aos amigos e acadêmicos de Engenharia de Materiais, Carlos, Eduardo, George pelo apoio, amizade e convivência neste período. Aos amigos Marcos e Allan pela grande amizade. Aos professores Adriana, Adilson, Osvaldo e em especial Luís, pela amizade, incentivo e conhecimento repassado durante este trabalho. Aos meus pais pelo incentivo ao meu crescimento intelectual e apoio incondicional. À minha família pela motivação e incentivo. À Lisa por trazer ainda mais alegria para nossas vidas. À Mariana pela presença, companheirismo e carinho durante todas as etapas de desenvolvimento deste trabalho. Também, pela compreensão da minha ausência e pela ajuda na preparação das figuras deste trabalho. Aos casais Rodrigo/Natália e Eder/Luciana pela grande amizade. A todos amigos e colegas profissionais que me apoiaram durante o desenvolvimento deste trabalho. À empresa Irmãos Comisso LTDA, em especial ao meu tio Pedro, pelo auxílio na construção do molde de rotomoldagem. À Empresa Rio e Mar LTDA de Dracena-SP pela colaboração, conhecimentos repassados e por ceder espaço para rotomoldagem dos corpos de prova. A Braskem SA pela doação da matéria prima em estudo neste trabalho e informações fornecidas. Em especial ao Dr. Marcelo Farah e o Engenheiro Leandro Tomasi pelo apoio a este projeto. Aos funcionários do CIPP Elias, Luís, Ana e Selma pelo apoio e amizade. Aos técnicos Douglas, Celso, Dirceu e Milton pela amizade e auxílio nos ensaios de caracterização deste trabalho. A Universidade Estadual de Ponta Grossa pela oportunidade de cursar o Mestrado neste referenciado e prestigiado centro acadêmico.

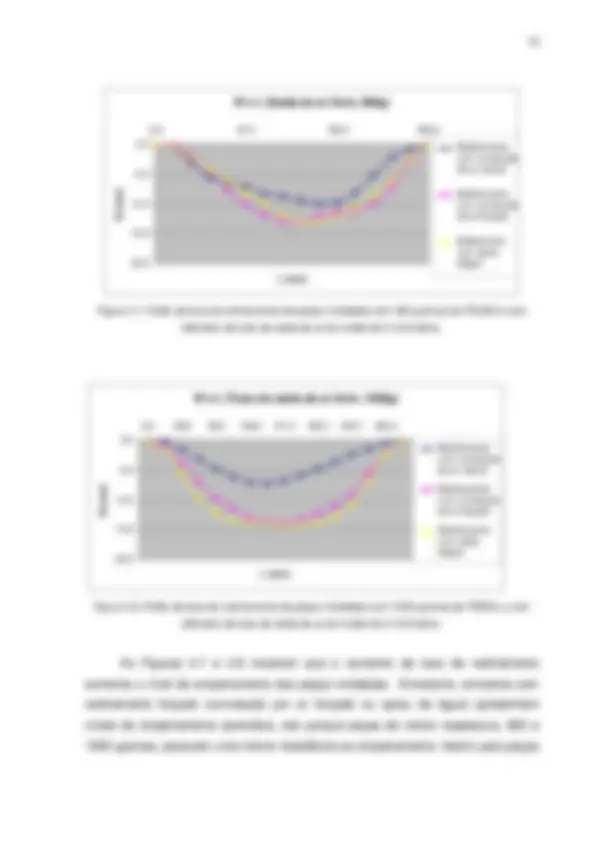

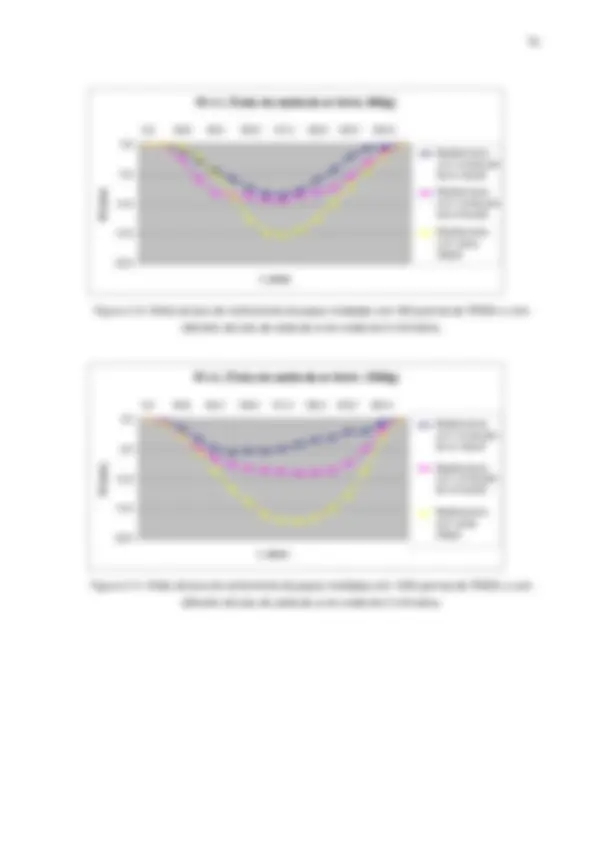

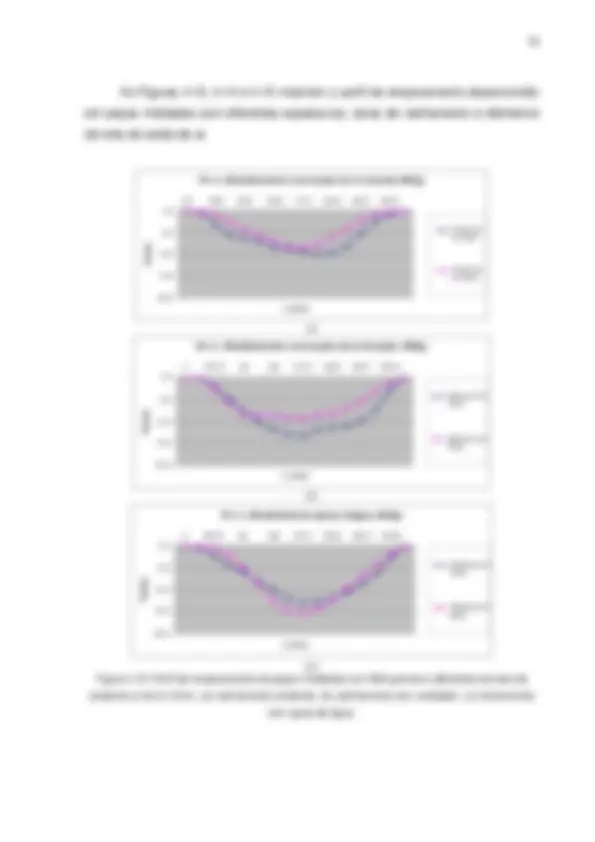

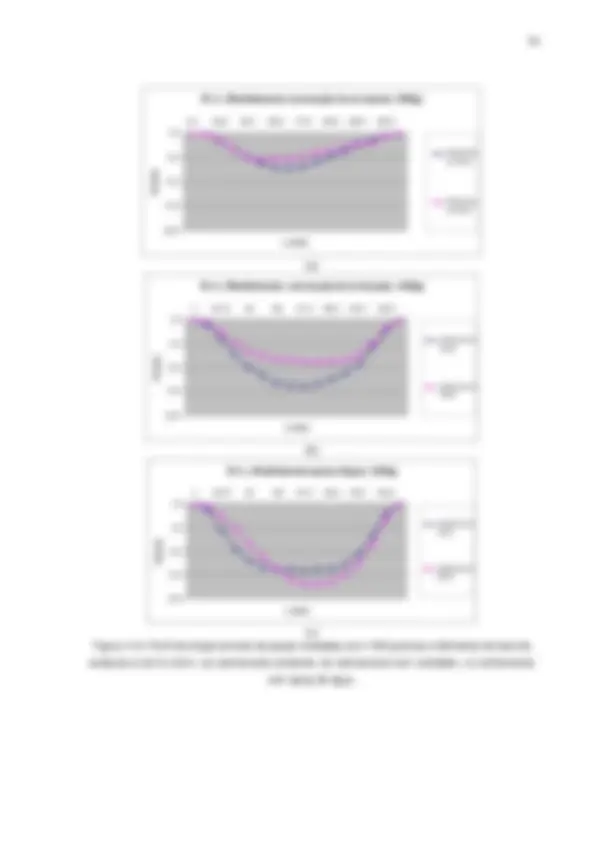

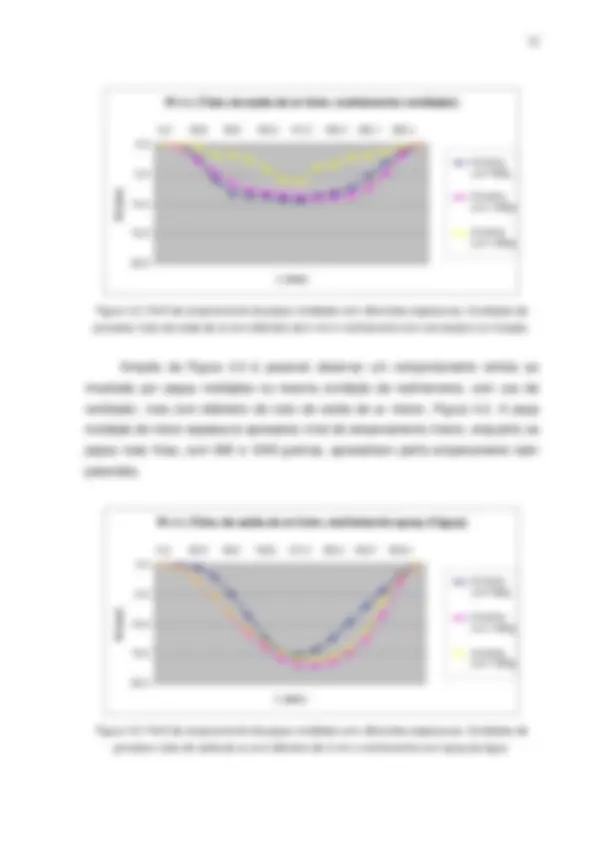

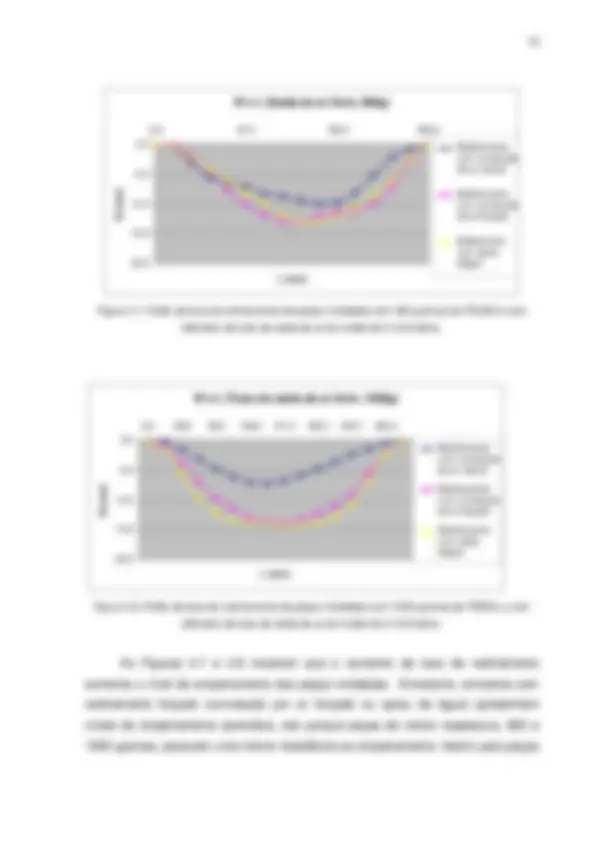

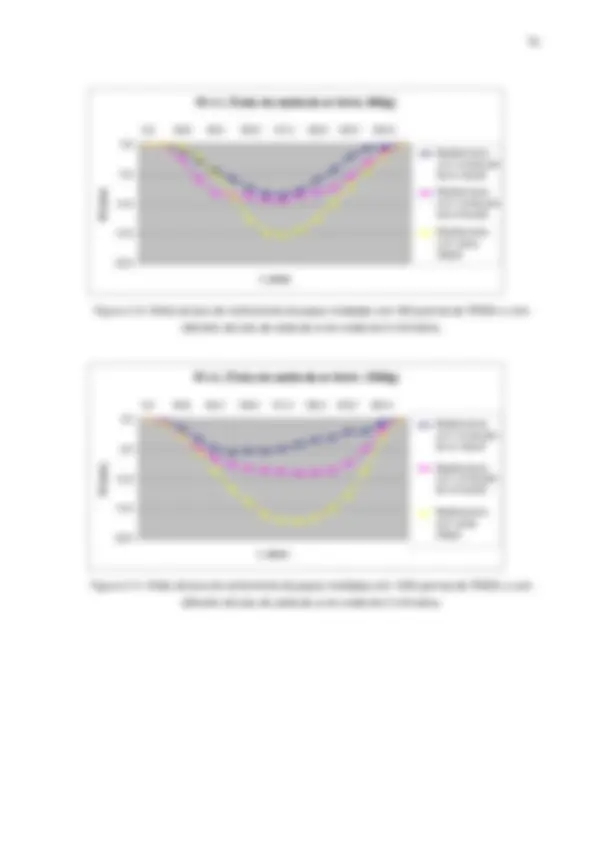

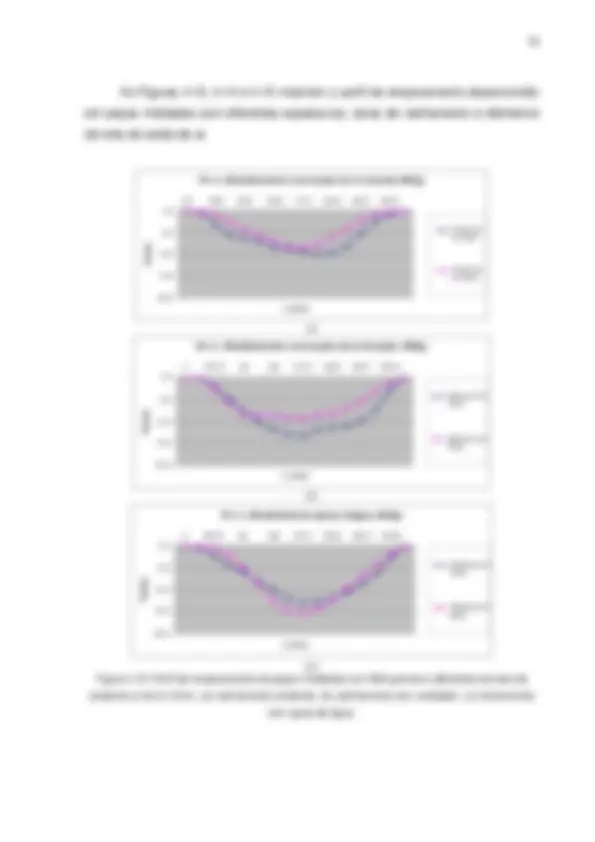

No presente estudo o empenamento de peças de polietileno linear de baixa densidade (PELBD) moldadas por rotomoldagem foi investigado. O efeito de diferentes fatores como espessura da peça, taxa de resfriamento e diâmetro de tubo de ventilação foi avaliado. Em adição aos experimentos de rotomoldagem, uma técnica alternativa denominada “Hot Press” foi também aplicada para investigar o empenamento de dois diferentes PELBD sob condições típicas da rotomoldagem quanto ao resfriamento assimétrico. Cristalinidade e morfologia esferulítica ao longo da espessura das peças rotomoldadas foram avaliadas por Calorimetria Exploratória Diferencial (DSC) e Microscopia Ótica de Luz Polarizada. Verificou-se que o grau de empenamento aumenta com o aumento da taxa de resfriamento. O aumento do diâmetro do tubo de ventilação é mais efetivo na redução do empenamento principalmente em menores taxas de resfriamento. Nos experimentos de “Hot Press” o PELBD com menor índice de fluidez e maior módulo de flexão apresentou menor empenamento. Nos experimentos de “Hot Press” a espessura das peças afetou o empenamento somente para taxas de resfriamento mais rápidas. Em geral, a cristalinidade e o tamanho de esferulitos se mostraram menores nas posições ao longo da espessura das peças rotomodadas onde as taxas de resfriamento eram mais rápidas.

Palavras-chaves : Rotomoldagem, Taxa de Resfriamento, Microestrutura, Cristalização, Empenamento.

COMISSO, T. B., LIMA, C. A. S.; CARVALHO, B. M. Estudo Experimental do Processo de Rotomoldagem de PELBD: Efeitos sobre a Morfologia e Estabilidade Dimensional. Polímeros. No prelo.

TABELA 2.1 : PROPRIEDADES DE DIFERENTES POLIETILENOS ROTOMOLDADOS[2]. TABELA 3.1: PROPRIEDADES DE DIFERENTES PEBDL, BRASKEM [60]........................... 57 TABELA 3.2: CONDIÇÕES DE PROCESSAMENTO REALIZADAS PARA ANÁLISE DE EMPENAMENTO. ........................................................................................................... 62 TABELA 3.3: CONDIÇÕES UTILIZADAS NOS EXPERIMENTOS DE HOT PRESS........................ 65 TABELA 4.1: QUANTIDADE DE FASE CRISTALINA DE DIFERENTES AMOSTRAS SUBMETIDAS A DIFERENTES CONDIÇÕES DE PROCESSAMENTO. .............................................................. 96 TABELA 4.2: ENTALPIA DE CRISTALIZAÇÃO DE AMOSTRAS SUBMETIDAS À EXPERIMENTOS DE DSC. .......................................................................................................................... 99

MOSTRANDO REGIÕES EM CONTATO COM AS PAREDES DO MOLDE EM DIVERSAS CONDIÇÕES DE RESFRIAMENTO. (A) RESFRIAMENTO CONVECÇÃO NATURAL. (B) RESFRIAMENTO CONVECÇÃO FORÇADA. (C) RESFRIAMENTO COM SPRAY DE ÁGUA. ................................... 94 FIGURA 4.29: QUANTIDADE DE FASE CRISTALINA DE AMOSTRAS SUBMETIDAS A DIFERENTES TAXAS DE RESFRIAMENTO E EM DIFERENTES POSIÇÕES. A PORCENTAGEM DE CRISTALINIDADE FOI CALCULADA POR DADOS DE DSC. .................................................... 97 FIGURA 4.30: DIFRATOGRAMAS DE AMOSTRAS DE PEBDL SUBMETIDAS A DIFERENTES TAXAS DE RESFRIAMENTO, - 20 ºC/MIN, - 15 ºC/MIN, - 10 ºC/MIN, 5 ºC/MIN E - 2 ºC/MIN. ..... FIGURA 4.31: DIFRATOGRAMA DO PEBDL ROTOMOLDADO COM RESFRIAMENTO POR CONVECÇÃO NATURAL EM DIFERENTES POSIÇÕES DA AMOSTRA. .................................... 100 FIGURA 4.32: DIFRATOGRAMA DO PEBDL ROTOMOLDADO COM RESFRIAMENTO POR CONVECÇÃO FORÇADA EM DIFERENTES POSIÇÕES DA AMOSTRA. .................................... 101 FIGURA 4.33: DIFRATOGRAMA DO PEBDL ROTOMOLDADO COM RESFRIAMENTO COM SPRAY DE ÁGUA EM DIFERENTES POSIÇÕES DA AMOSTRA. ........................................................ 101 FIGURA 4.34: TEMPERATURA DO AR INTERNO NA ROTOMOLDAGEM. ............................... 104

Φ - Força de adesão M - Momento fletor RI - Resistência ao momento fletor Tc - Temperatura de cristalização Tm - Temperatura de fusão ∆H - Entalpia de fusão t1/2 - tempo de meia cristalização ∆t - Tempo cristalização. ∆Hºfusão - Entalpia de fusão no equilíbrio λ − Comprimento de onda %C - Porcentagem de fase cristalina PIAT – Perfil de temperatura do ar interno

4.1.4 Análise conjunta dos efeitos de espessura da peça, taxa de resfriamento e

O processo de rotomoldagem é utilizado para produzir artigos plásticos grandes e ocos, livre de tensões, sem linhas de solda e com custo de ferramental relativamente barato. A rotomoldagem é muito utilizada na fabricação de peças como brinquedos, caixas d’água e tanques pulverizadores de defensivos agrícolas. A indústria de rotomoldagem teve seu início na década de 60. Dentre as técnicas de processamento de materiais poliméricos, a rotomoldagem é a que apresenta maior crescimento nos últimos anos. Devido a este potencial de crescimento, o processo vem atraindo o interesse de empresas e grupos de pesquisa no sentido de aperfeiçoar e compreender melhor o processo. Estes estudos estão direcionados em reduzir o tempo de ciclo, na sinterização do material, na qualidade do produto moldado, no design de moldes e equipamentos, na utilização de novos materiais e em estudos de simulações do processo. Estes estudos mostram que acelerar o tempo de ciclo do processo, principalmente a etapa de resfriamento, diminuem a qualidade do artigo moldado e provocam distorções na sua superfície caracterizadas como empenamento. O empenamento é afetado principalmente pela taxa de resfriamento, tipo de matéria prima moldada e pelo ferramental utilizado. Mesmo em termos de literatura mundial ainda existem poucos trabalhos focados no empenamento na rotomoldagem. No Brasil os estudos deste processo são extremamente escassos, e praticamente não existem trabalhos publicados sobre o empenamento na rotomoldagem. Portanto, o objetivo do presente trabalho é correlacionar as condições de processamento com o nível de empenamento das peças rotomoldadas, considerando variáveis como taxa de resfriamento, diâmetro de tubo de saída de ar (respiro do molde) e espessura da peça.