Estude fácil! Tem muito documento disponível na Docsity

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Prepare-se para as provas

Estude fácil! Tem muito documento disponível na Docsity

Prepare-se para as provas com trabalhos de outros alunos como você, aqui na Docsity

Os melhores documentos à venda: Trabalhos de alunos formados

Prepare-se com as videoaulas e exercícios resolvidos criados a partir da grade da sua Universidade

Responda perguntas de provas passadas e avalie sua preparação.

Ganhe pontos para baixar

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Comunidade

Peça ajuda à comunidade e tire suas dúvidas relacionadas ao estudo

Descubra as melhores universidades em seu país de acordo com os usuários da Docsity

Guias grátis

Baixe gratuitamente nossos guias de estudo, métodos para diminuir a ansiedade, dicas de TCC preparadas pelos professores da Docsity

TCC Tecnico

Tipologia: Teses (TCC)

Compartilhado em 17/08/2014

7 documentos

1 / 23

Esta página não é visível na pré-visualização

Não perca as partes importantes!

São José dos Campos – SP 2009

Projeto apresentado como exigência para avaliação final da disciplina “Projetos” do Curso Técnico em Mecânica da ETEP Faculdades. ORIENTADOR: Professor Geraldo Anunciação Júnior

São José dos Campos – SP 2009

Dedicamos este projeto a todos os membros dessa equipe pelo esforço, dedicação, força de vontade e companheirismo, principalmente nesta etapa final onde foi exigidas muitas responsabilidade e criatividade; e aos nossos professores que com muita dedicação, paciência e profissionalismo, deram sustento as nossas idéias relacionadas à elaboração deste projeto.

À todos os nossos mais sinceros agradecimentos!

Agradecemos aos professores que nos ajudaram a desenvolver este projeto, em especial ao professor Nilo Sergio Brandão pela disponibilidade em nos acompanhar no esboço do layout e por nos orientar no desenvolvimento dos desenhos; ao professor Geraldo Anunciação Júnior, Jose Veiga Barragans, Carlos Alberto, Adaias Pereira de Souza e Woshington Luiz dos Santos Junior por acompanhar este projeto e também a professora de Letras, Débora Cerrechelle Cordeiro, que fez a revisão ortográfica do nosso projeto.

O presente projeto conhecido como máquina para retirar terminal elétrico será instalada na indústria automobilística, substituindo o trabalho manual, por um sistema automatizado. O terminal elétrico é uma peça que compõe o processo de fabricação dos sensores de temperatura dos motores de veículos automotivos. Esse projeto foi criado para substituir um trabalho totalmente manual, onde o operador pressiona os terminais retirando-o um a um, ocupando-se por um longo tempo causando o atraso da próxima etapa de produção, e desgaste físico. Com isso o operador tende a sofrer escoriações nos membros superiores, podendo assim contrair doenças ocupacionais. O objetivo é melhorar as condições ergonômicas, eliminar escoriações nos membros superiores, reduzir o índice de afastamento causado por doenças ocupacionais, substituir o trabalho manual, e aumentar a produtividade com confiabilidade, garantia de qualidade e agilidade. A bobina é composta de uma fita metálica onde estão fixados os terminais elétricos. A máquina possui um método simples que facilita a operação; basta o operador encaixar o início da fita metálica na guia da máquina, onde manterá sua posição ate a polia que tencionará o terminal para baixo retirando-o e caindo dentro de uma caixa de fácil acesso, a fita seguira a um sistema de polia tipo rolos que fará a tração, todo o sistema será movido por um motoredutor elétrico trifásico. O resultado esperado seria a retirada de 2800 terminais em 170 minutos, portanto constatamos através de pesquisas e cálculos, que o projeto superou as expectativas, elevando a retirada de 5000 terminais em 15 minutos. Desse modo o operador tem segurança no trabalho, melhores condições ergonômicas e agilidade no processo de fabricação. Palavras-chaves: Terminal; Bobina; Engrenagem.

This project known as machine to remove electrical terminal will be installed in the automobile industry, replacing the manual work by an automated system. The electrical terminal and a piece that makes up the process of manufacturing of temperature sensors. This project was created to replace a fully manual work, where the operator presses the terminals taking it one by one, occupying it for a long time causing the delay of the next stage of production, and physical wear. Therefore the operator tends to suffer excoriations in the upper, thereby contracting occupational diseases. The objective is to improve the ergonomic conditions, eliminating excoriations upper limbs, reducing the rate of removal caused by occupational diseases, replacing the manual work and increase productivity with reliability, quality assurance and agility. The coil, composed of a metal strip which is fixed electrical terminals. The machine has a simple method for easier operation, the operator simply fit the top of the metal tab of the tape machine, which will maintain its position until the gear which envisages removing the terminal down and dropping it in a box for easy access the tape along with a system of pulleys that make the tension and pull the whole system will be powered by an electric motor.. The expected result would be the withdrawal of 2,800 terminals in 170minutes, then we found through research and calculations, the project exceeded our expectations, raising the withdrawal of 5,000 terminals in 15 minutes. through calculations made, it is concluded that the targets were achieved and exceeded. Thus the operator has safety, better ergonomic conditions and agility in the manufacturing process Keywords: Terminal, Coil, Gear.

Projeto é um empreendimento não repetitivo, caracterizado por uma seqüência clara e lógica de eventos, com início, meio e fim, que se destina a atingir um objetivo claro e definido, sendo conduzido por pessoas dentro de parâmetros pré-definidos de tempo, custo, recursos envolvidos e qualidade. Cada fase pode ser considerada como um projeto, possuindo, portanto uma iniciação, planejamento, execução, controle e finalização. EXEMPLO:

Figuras Ciclo de Vida de um Projeto

Todo projeto apresenta as seguintes características; a) São empreendimentos independentes; b) (^) Único e exclusivo; Controle dinâmico; c) Objetivos e resultados de planejamentos, claros, previsíveis e precisos; d) Desenvolvidos em etapas, permanecendo em uma elaboração progressiva; e) Perspectiva limitada; f) Temporário, possuindo uma limitação no tempo, ou seja, data determinada para início e conclusão. Todo projeto passa por uma série de fases desde sua concepção ate seu ponto de conclusão. Cada fase tem suas próprias necessidades e características. À medida que o projeto passa por essas fases, a quantia acumulada de recursos e tempo gasto aumentara e o prazo e recursos restantes diminuirão. As fases do ciclo de vida definem o início meio e o fim de um projeto. Fase de Iniciação : Apresentação de uma necessidade e estruturação desta necessidade num problema a ser resolvido. É essencial que o objetivo seja definido, bem como as estratégias que serão utilizadas. Fase de Planejamento : Nesta fase é detalhado tudo que será realizado no projeto, incluindo cronograma, e um referencial futuro. Nesta etapa deve-se ter atenção especial para comunicação da equipe, qualidade, riscos, aquisições envolvidos.

Fase de Execução : Execução de tudo que foi planejado. É importante destacar que grande parte do orçamento e esforço do projeto é consumida nessa fase. Fase de Controle : O objetivo principal desta fase é acompanhar e avaliar tudo que está sendo feito na situação atual, pautando-se na situação planejada. Caso o projeto não esteja dentro do desejado. Será nesta etapa que deverão ser realizadas ação preventiva e corretiva para que se volte ao rumo certo. Fase de Finalização : Aqui serão avaliadas todas as tarefas e fases através de uma auditoria, interna ou externa (equipe de terceiros). Todos os documentos são entregues e podemos utilizar este momento para que toda a equipe passe por um processo de aprendizado.

A Empresa DELPHI, fábrica e fornece peças para indústria automobilística, no setor de Mecatrônica é fabricado o sensor de temperatura que tem a função de indicar a temperatura do motor do carro, para a fabricação do sensor é utilizado o terminal elétrico. No setor de mecatrônica o operador faz um processo totalmente manual retirando o terminal elétrico um de cada vez. Analisando esse procedimento detectamos o problema que gera desconforto, prejuízo e perda de tempo o projeto nos levaram aos resultados, substituindo o processo manual por um sistema automatizado, onde a engrenagem tencionará o terminal para baixo retirando-o, o sistema será movido por um motor elétrico. No tópico processo do produto proposto será descrito detalhadamente o funcionamento da máquina para retirar terminal elétrico, destinada a remoção de um único modelo de terminal. Esses terminais são fabricados em uma indústria terceirizada e são fixados em uma fita metálica com as seguintes características: Código do produto 15336552e material de aço inox. Seu comprimento corresponde a 43 mm e 7,4mm largura, ao ser retirado da fita metálica seu peso 0,69g e seu peso total acoplado a bobina e de aproximadamente 3,5Kgf.

O processo manual de retirada de terminais implica em várias situações indesejáveis e negativas para a empresa, tais como:

Um dos processos produtivos existentes na DELPHI refere-se à retirada de terminais elétricos para a confecção de sensores de temperatura de diversos carros. Observe a figura abaixo.

Figuras Terminais Para iniciar o processo de retirada manualmente dos terminais elétricos fixados em uma fita metálica e enrolados em uma bobina: O abastecedor de materiais de produção retira do estoque a bobina contendo os terminais elétricos e através de um carrinho, transporta este material até a linha de produção. O operador prende a bobina a um suporte móvel de aço e esse processo leva um tempo médio de 10 minutos. Após a fixação da bobina, o operador começa a retirar os terminais elétricos que estão fixados na fita metálica, pressionando-os um a um com os dedos. Esta ação poderá causar futuramente escoriações por cortes e lesões nos membros superiores por causa do esforço manual e repetitivo. Observe a figura abaixo.

Figuras Retirada de Terminais O operador retira manualmente em média 500 terminais elétricos em aproximadamente 85 minutos, esse procedimento se repetirá por duas vezes a cada turno, mesmo assim a meta de 2800 terminais não será atingida atrasando a linha de produção. Assim que o operador termina de retirar manualmente os terminais, ele enrola a fita metálica vazia em outra bobina para ser reaproveitada levando em torno de 10 minutos. Após esse processo, o operador tem que dar andamento na segunda etapa de serviço que ficou a espera desses terminais.

A máquina para retirar terminal elétrico terá como principal finalidade solucionar resultados ao problema, ou seja, a retirada manual de terminal elétrico da bobina.

O operador colocará a bobina de terminais elétricos manualmente em um suporte de aço. Este suporte será fixado em uma mesa de 1200 mm de comprimento por 600 mm de largura e será fabricada em aço SAE 1020. O início da fita metálica onde estão fixados os terminais elétricos vem com um espaço livre de 1500 mm e será encaixado em um guia na máquina, que manterá seu posicionamento ate a polia. Durante todo processo a fita passará por uma polia, que será colocada em um eixo com dois mancais um de cada lado, onde fará o trabalho de retirada dos terminais. A polia tencionará os terminais para baixo retirando-os da fita que os prende, e eles cairão dentro de uma caixa de fácil acesso. Após a retirada dos terminais a fita metálica seguirá ate o sistema de polias tipo rolos, fazendo o tensionamento e a tração.

Colocação da Bobina 7 minutos 4 minutos

Tempo para Retirada de Terminais por Lote 85 minutos 20 minutos

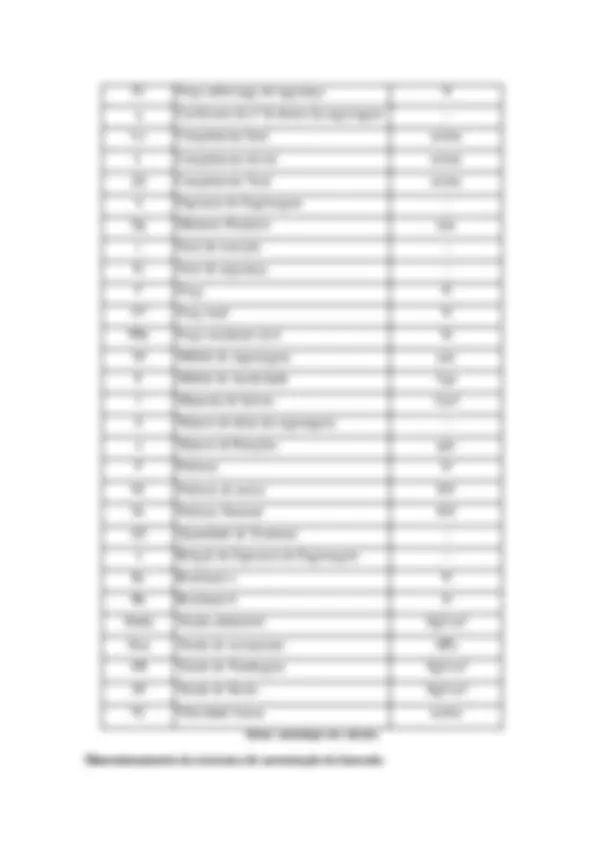

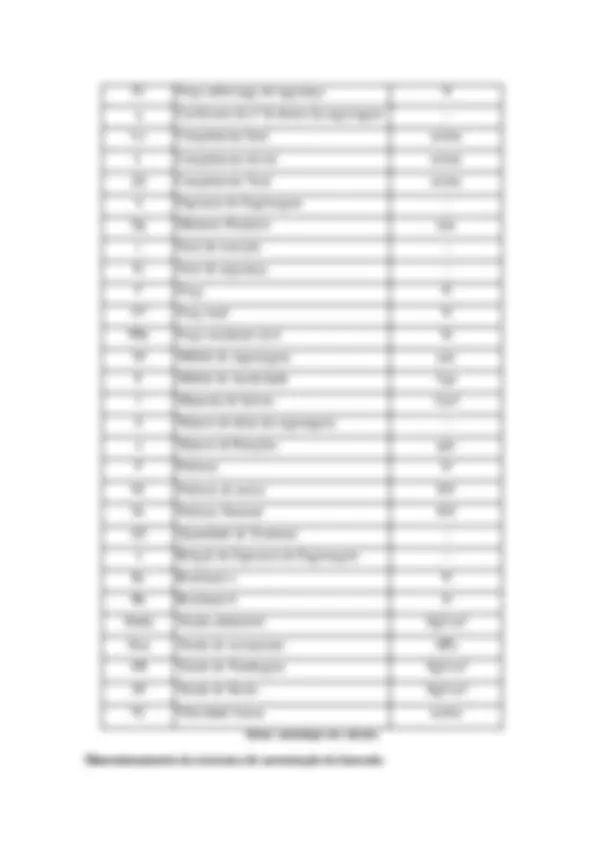

Lesões e escoriações 2 0 Movimentos repetitivos 500 0 Perdas Terminais 1% 0,5% Tabela : Comparativo entre processo atual e proposto.

Simbologia Sigla Descrição Unidade A3 Área da Barra Cm² A1 Área da cantoneira Cm² P1 Barra 1 N P2 Barra 2 N PFL Carga de Flambagem N F1 Força dos componentes sobre a mesa N

Figuras Estrutura da Mesa

Calculo do momento de inércia Dados: E=210 GPa (de acordo com a tabela 6, vide anexo) F1=600 N (força dos componentes sobre a mesa) F2=390 N (sobrecarga de segurança) FT=990 N (força total) L=1,2 m (comprimento inicial da cantoneira) C=0,5 (tabela 2, em anexo no apêndice ) PFL=? F 07 0 = 3,14(constante)

L=? (comprimento final) J=? (momento de inércia)

Tensão de Flambagem Dados:

Através dos cálculos realizados verificou-se que para a sustentação da bancada cantoneiras do tipo L 1”x 1 x 1/8” seria adequada, porém para melhor design da máquina foi usada a cantoneira “L” 2 x 2 x 1/8”, de acordo com tabela cantoneiras(abas iguais) vide anexo, tabela 7.

Dimensionamento da estrutura do suporte da bobina.

Figuras Suporte da Bobina

Figuras representaçao da estatica

De acordo com os cálculos realizados, foi selecionado o tubo retangular de aço 1020 de 50 x 30 x 3, no qual possui área igual 4,44 cm², superior à calculada que dará melhor design no produto.

Calculo comprimento linear da bobina.

Calculo da velocidade linear.

De acordo com o calculo realizado a fita percorrera sua trajetória a uma velocidade constante de 4.31 m/min.

Calculo do módulo da engrenagem.

= ver tabela 1 em anexo = ver tabela 4 em anexo