Estude fácil! Tem muito documento disponível na Docsity

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Prepare-se para as provas

Estude fácil! Tem muito documento disponível na Docsity

Prepare-se para as provas com trabalhos de outros alunos como você, aqui na Docsity

Os melhores documentos à venda: Trabalhos de alunos formados

Prepare-se com as videoaulas e exercícios resolvidos criados a partir da grade da sua Universidade

Responda perguntas de provas passadas e avalie sua preparação.

Ganhe pontos para baixar

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Comunidade

Peça ajuda à comunidade e tire suas dúvidas relacionadas ao estudo

Descubra as melhores universidades em seu país de acordo com os usuários da Docsity

Guias grátis

Baixe gratuitamente nossos guias de estudo, métodos para diminuir a ansiedade, dicas de TCC preparadas pelos professores da Docsity

Exercicios e explicações sobre controle de processos quimicos. material da UNIVERSIDADE SANTA CECÍLIA

Tipologia: Manuais, Projetos, Pesquisas

1 / 93

Esta página não é visível na pré-visualização

Não perca as partes importantes!

Controlar um processo químico é manter os valores das variáveis do processo (nível, fluxo, pressão, temperatura, pH, condutividade, concentração etc.) dentro de limites de projeto. Dentre os objetivos do controle destacam-se:

a) Garantir segurança aos operadores; b) Proteger o meio ambiente; c) Promover a qualidade dos produtos (especificações); d) Estabilidade operacional e e) Lucratividade (eficiência e otimização).

1ª Lei – “ O melhor sistema de controle é o mais simplificado capaz de realizar dada tarefa. ” 2ª Lei – “ O processo deve ser plenamente compreendido. ” 3ª Lei – “ Os níveis de líquido sempre devem ser mantidos sob controle. ” (LUYBEN, 1997)

Variável medida ou do processo (VP): é aquela cujo valor medido é tomado como referência para ação de controle. Variável manipulada (VM): é aquela que é alterada a fim de se manter a variável controlada num dado valor constante. Variável controlada (VC): é aquela que se deseja manter em um valor constante. Ponto de trabalho (set-point, SP): é o valor constante no qual se deseja manter a VC. Erro: é a diferença entre o SP e a VP, dado por ou. Elemento primário (medidor): é o instrumento que realiza medições da VP. Controlador: é o instrumento que faz a comparação entre o SP e a VP e julga a melhor ação de controle. Elemento secundário ou final (atuador): é o instrumento (em geral uma válvula) que promove uma alteração física (ex.: abrir ou fechar) no processo a fim de manter a VC no SP. Transmissor: é o instrumento que faz a conversão de sinal entre medidor / controlador / atuador. Na indústria, os sinais elétricos vão de 4 a 20 mA e os pneumáticos, de 3 a 15 psig. Malha de controle: é o conjunto processo / medidor / transmissor / controlador / atuador. Malha aberta: o sinal de saída não interfere no sinal de entrada (ex.: microondas). Malha fechada: o sinal de saída modifica o sinal de entrada (ex.: caixa d’água).

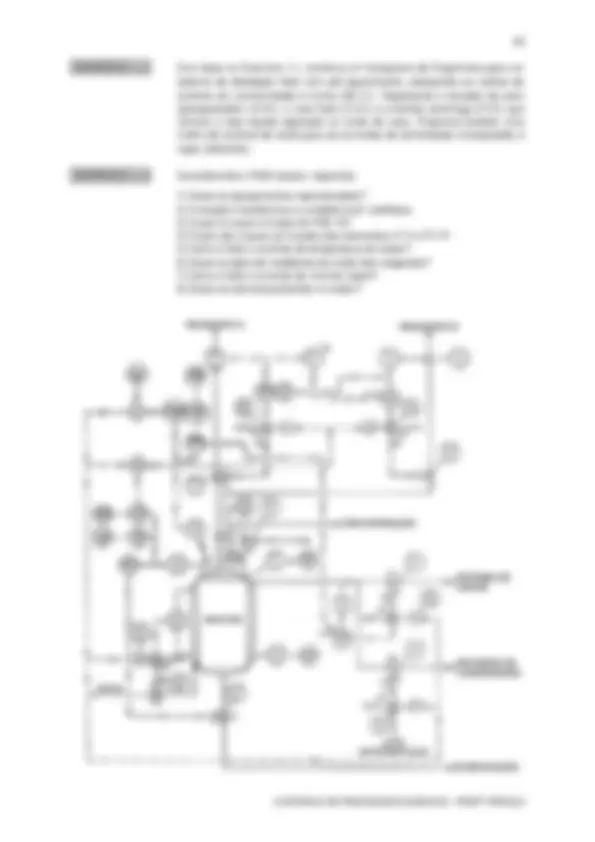

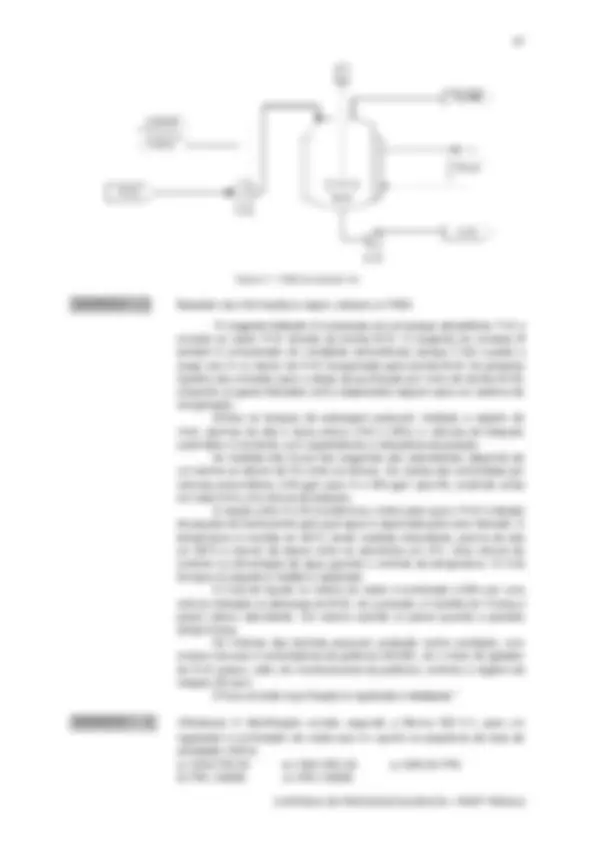

EXERCÍCIO 1.1 Considere o processo de destilação flash abaixo. Em sua opinião, quais as variáveis a serem controladas? Esboce medidores e válvulas de controle.

a) Controle feedback (por realimentação): a variável controlada é a variável medida. Desta forma, a saída precisa ser alterada antes que se tome uma ação de controle, isto é, as perturbações são apenas compensadas. A Figura 1.1 apresenta o diagrama de blocos deste tipo de controle.

Figura 1.1 – Diagrama de blocos do controle feedback.

b) Controle feedforward (antecipativo): a variável medida não é a variável controlada, mas, sim, uma variável perturbação. Desta forma, visa corrigir os distúrbios antes que afetem a VC. O diagrama de blocos deste tipo de controle é mostrado na Figura 1.2. Algumas vantagens e desvantagens dos controles feedback e feedforward estão listadas no Quadro 1.1.

Figura 1.2 – Diagrama de blocos do controle feedforward.

Quadro 1.1 – Vantagens e desvantagens dos controles feedback e feedforward (STEPHANOPOULOS, 1984).

Feedback (Realimentação) Vantagens Desvantagens

Feedforward (Antecipativo) Vantagens Desvantagens

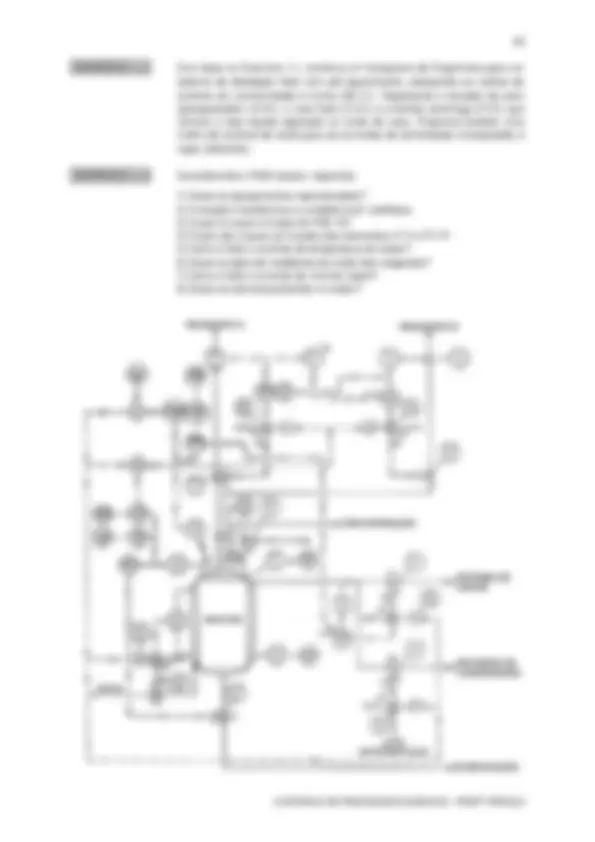

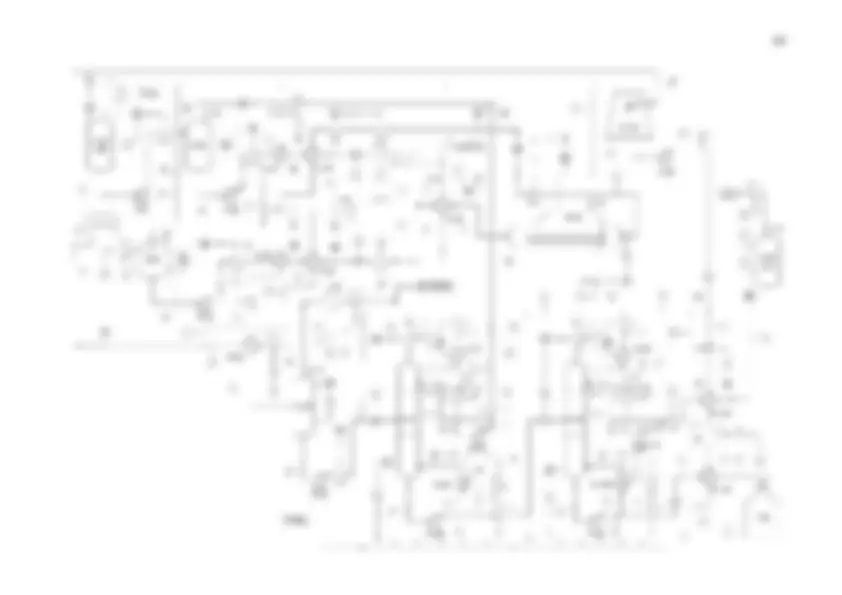

EXERCÍCIO 1.3 No sistema de destilação apresentado na Figura 1.5, os elementos LT, FT e PT são, respectivamente, medidores de nível, fluxo e pressão, enquanto LC, FC e PC simbolizam, nesta ordem, controladores de nível, fluxo e pressão. Identifique os tipos de controle da coluna.

Figura 1.5 – Sistema de destilação do exercício 1.3.

EXERCÍCIO 1.4 (Petrobras) Na figura, vê-se um diagrama de controle mostrando a ação do controlador. No esquema mostrado, P, Q e o tipo de ação sobre a variável controlada são, respectivamente,

a) set point , resultado, direta b) set point , resultado, indireta c) set point, correção, direta d) sinal, correção, direta e) sinal, resultado, indireta

EXERCÍCIO 1.

(Petrobras) O diagrama de blocos, descrito na figura acima, mostra uma malha de controle fechada de um determinado processo. São vistos agentes descritos como R, Q, P e N, que são fornecidos ou recebidos pelo controle e pelo processo. Os agentes R, Q, P e N são, respectivamente, a) correção, set point , variável manipulada, ação b) ação, variável manipulada, resultado, set point c) distúrbio, variável manipulada, resultado, medição d) distúrbio, variável manipulada, correção, set point e) set point , correção, variável manipulada, ação

(Petrobras) No processo de aquecimento de um fluido com uso de vapor e trocador de calor, utiliza-se um controle de processo a fim de garantir a eficiência dessa operação. Analisando o esquema acima, verifica-se que o controle é uma malha a) fechada, sendo que o operador não interfere no controle. b) fechada, sendo que o operador interfere no controle. c) aberta, sendo que o operador não interfere no controle. d) aberta, sendo que o operador interfere no controle. e) aberta e independe da presença do operador.

EXERCÍCIO 1.7 (Transpetro) Em um sistema de controle em malha fechada, a planta é o elemento que possui a(s) variável(eis) a) manipulada(s) b) medida(s) c) erro d) a ser(em) controlada(s) e) de referência

EXERCÍCIO 1.8 (CEPS-UFPA) Seja um sistema de controle em malha fechada, mostrado na figura abaixo.

Sobre o referido sistema, apresentam-se as seguintes afirmações. I. Os elementos primários do controle são representados pelo sensor de temperatura e pela válvula de controle. II. A variável manipulada é a posição da válvula de controle. III. A variável de processo é a temperatura da água de saída. IV. O set-point desta malha é a temperatura desejada da água aquecida. V. A pressão do vapor e a vazão de água são perturbações do processo. Estão corretas as afirmações: a) I, II e III. b) III, IV e V. c) II, IV e V. d) II, III e V. e) I, II e V.

E.P.: Apenas a vazão de ar, QA, e a vazão de gás combustível, QC, e mesmo assim nós usualmente pré-estabelecemos a vazão de ar e mudamos apenas a de gás quando necessário. Nossa principal variável de controle é a razão ar-combustível.

E.C.: As outras variáveis de entrada, a vazão de óleo cru, F 0 , e a temperatura de entrada, T 0 , são, portanto, perturbações?

E.P.: Sim.

E.C.: Há outras variáveis de processo de importância que eu deva conhecer?

E.P.: Sim. A pressão de fornecimento de gás combustível, PC, e o calor latente,. Eles variam

significativamente e nós não temos qualquer controle sobre estas variações.

E.C.: Quê tipo de instrumentação você tem para aquisição de dados e implementação da ação de controle?

E.P.: Nós temos termopares para medir T e T 0 , medidor de vazão para F e de pressão para PC, e uma válvula de controle na linha de combustível. Nós temos um pirômetro óptico instalado para monitorar a temperatura do tubo da fornalha. Um alarme é acionado se a temperatura fica uns poucos graus próxima da restrição do limite superior.

E.C.: Você tem um modelo de processo disponível para esta fornalha?

E.P.: Não. Mas há um operador que entende do comportamento do processo muito bem. Nós temos tentado operar o processo sob controle manual usando este operador, mas os resultados não foram aceitáveis. Este registro (Figura 1.7) tirado de um registrador de temperatura é bastante representativo. Esta é a resposta para um aumento degrau na vazão de entrada F 0.

Figura 1.7 – Variação da temperatura com controle manual.

E.C.: Você tem uma ideia do que poderia ser responsável?

E.P.: Sim. Nós pensamos que tem a ver com as limitações humanas básicas; sua antecipação do efeito da perturbação na alimentação é engenhosa, mas imperfeita, e ele simplesmente não consegue reagir rápido o bastante à influência dos efeitos de perturbação adicional na pressão de fornecimento de combustível e no conteúdo energético.

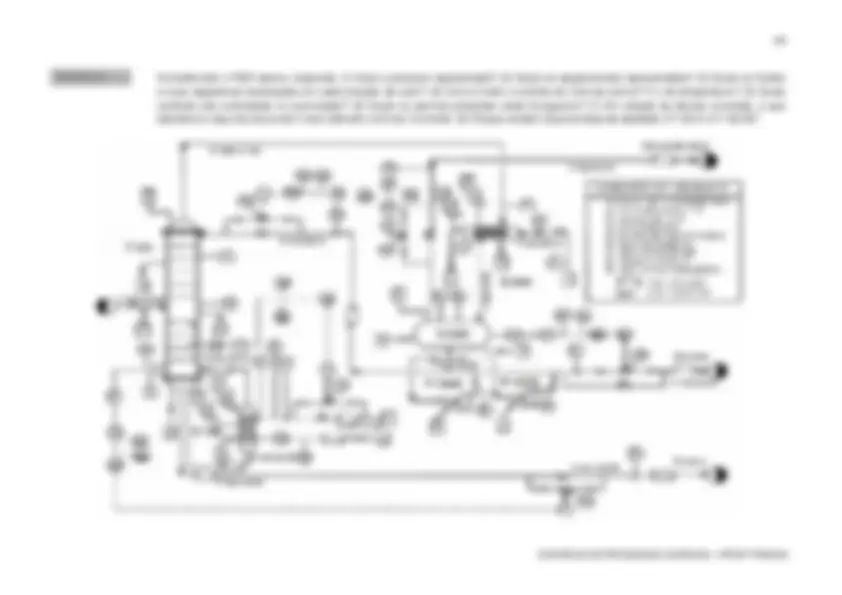

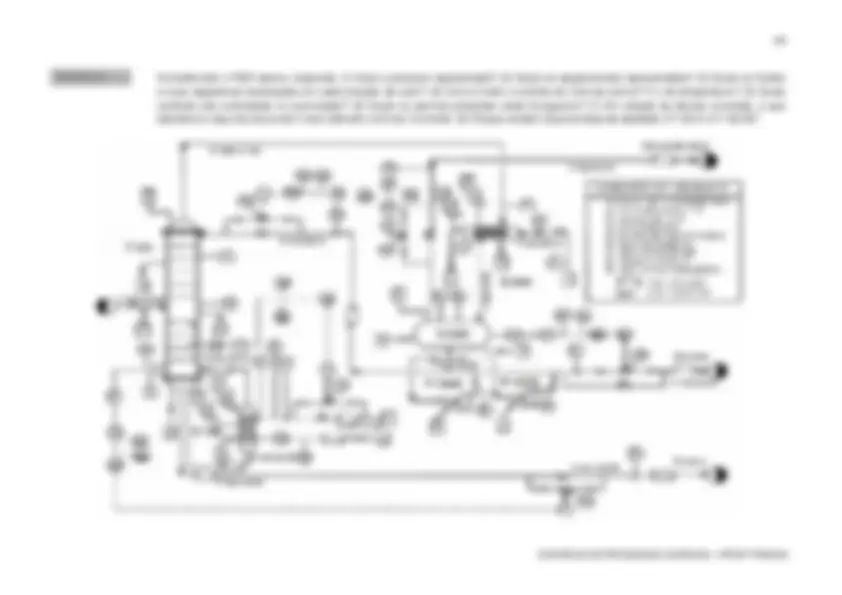

E.C.: Então vamos começar com um sistema feedback simples (Figura 1.8 (a)). Vamos instalar um controlador de temperatura que usa medidas da saída da fornalha, T, para ajustar a vazão QC. Vamos usar um controlador PID com estes parâmetros para começar. Sinta-se livre para reajustar o controlador se necessário. Vamos discutir os resultados assim que estiverem prontos.

Após a implantação do sistema feedback, os engenheiros voltam a se encontrar.

E.P.: O desempenho do sistema feedback, ainda que melhor que o do controle manual, não é aceitável. Muita alimentação a baixa temperatura é mandada para o fracionador durante as primeiras horas que se seguem a cada aumento de F.

E.C.: O que é preciso é um meio pelo qual nós possamos mudar a vazão de combustível no instante que detectarmos uma mudança na vazão de alimentação. Tente primeiramente esta

estratégia de controle feedforward (Figura 1.8 (b)) sozinha; aumente-a com o feedback apenas se achar necessário.

Dias depois das tentativas com os sistemas feedforward e feedforward combinado a feedback...

E.P.: Com a estratégia feedforward sozinha houve a vantagem de rapidamente compensar o efeito da perturbação, pelo menos inicialmente. O principal problema era a não disponibilidade da medida da temperatura de saída do forno para o controlador. Como resultado, nós tivemos offsets. Desde que nós não podemos aceitar estes erros persistentes, tivemos de ativar o sistema feedback. Como esperado a adição do sistema feedback (Figura 1.8 (c)) retificou este problema. Mas nós ainda temos um grande problema: a temperatura de saída da fornalha flutua, algumas vezes de forma inaceitável, sempre que nós observamos variações na pressão de chegada do gás combustível. Adicionalmente, estamos certos de que as variações no conteúdo energético do gás contribuem para estas flutuações, mas não temos uma maneira fácil de monitorá-las quantitativamente. Neste ponto, no entanto, elas não parecem ser tão significativas quanto às variações na pressão de fornecimento, PC.

E.C.: Vamos focalizar no problema causado pelas variações na pressão de fornecimento de combustível. É fácil de ver porque isto deve ser um problema. O controlador pode apenas ajustar a válvula na linha de combustível; e embora nós esperemos que posições específicas da válvula devam corresponder a vazões específicas de combustível, isso só será verdade se a pressão de chegada for constante. Quaisquer flutuações na pressão de gás significam que o controlador não vai obter a vazão de combustível solicitada. Nós devemos instalar uma malha adicional para assegurar que o controlador de temperatura obtém a mudança de vazão verdadeira que ele solicita; uma simples mudança na posição da válvula não vai assegurar isso. Nós devemos instalar um controlador de pressão entre o controlador de temperatura e a válvula de controle da linha de combustível. A tarefa deste controlador interno será assegurar que a vazão de combustível solicitada pelo controlador de temperatura será realmente entregue à fornalha, independentemente de variações na pressão de fornecimento. A adição desse sistema de controle em cascata (Figura 1.8 (d)) deverá funcionar bem.

Com o sistema em cascata, associado ao controle feedforward, a temperatura de óleo cru na saída da fornalha foi mantida muito próxima do valor T* em qualquer instante do processo. Entretanto, o operador que realizava o controle manual inicial foi devolvido ao mercado de trabalho.”

Figura 1.8 – Implantação do controle automático no forno. (a) Feedback; (b) feedforward; (c) FB + FF e (d) FF + Cascata.

c) Derivativa – D

A correção é proporcional à velocidade do erro; Quanto mais rápida a razão de mudança do desvio, maior será a correção; Não atua caso o erro seja constante; Pode amplificar ruídos (perturbações), exigindo a instalação de filtros; Equação característica dada por:

( )

em que: é o tempo derivativo

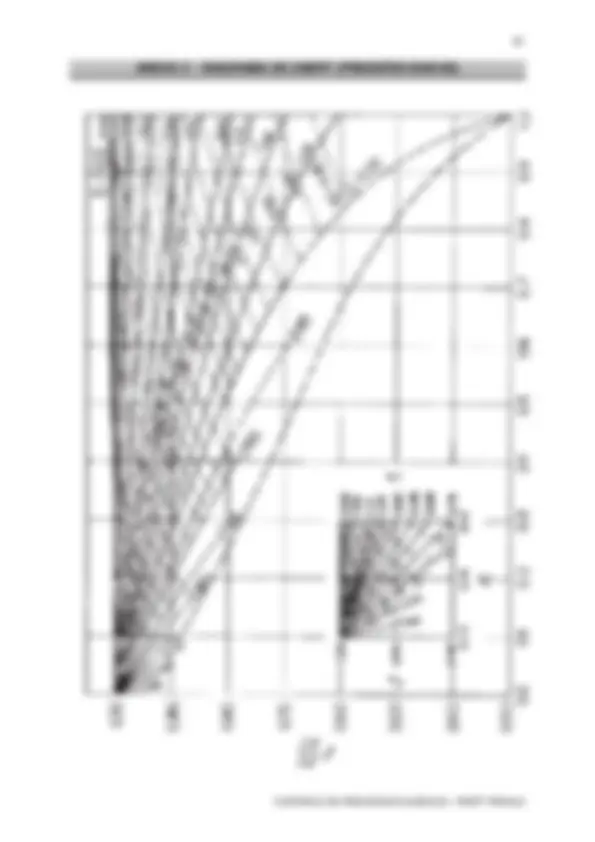

O Quadro 1.2 mostra as respostas das ações individuais e combinadas mais comuns em um sistema de malha aberta submetido a diferentes tipos de distúrbios (entradas).

Quadro 1.2 – Respostas de ações de controle em sistemas de malha aberta.

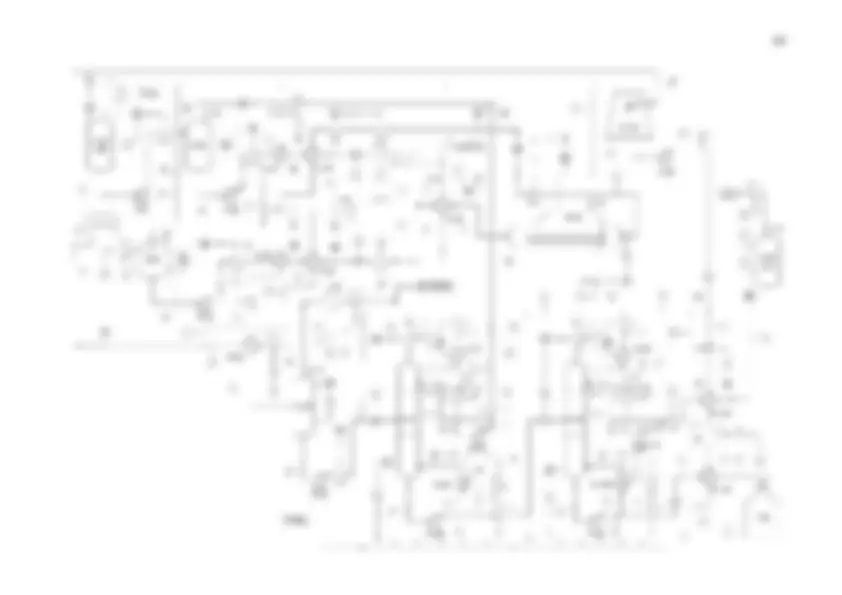

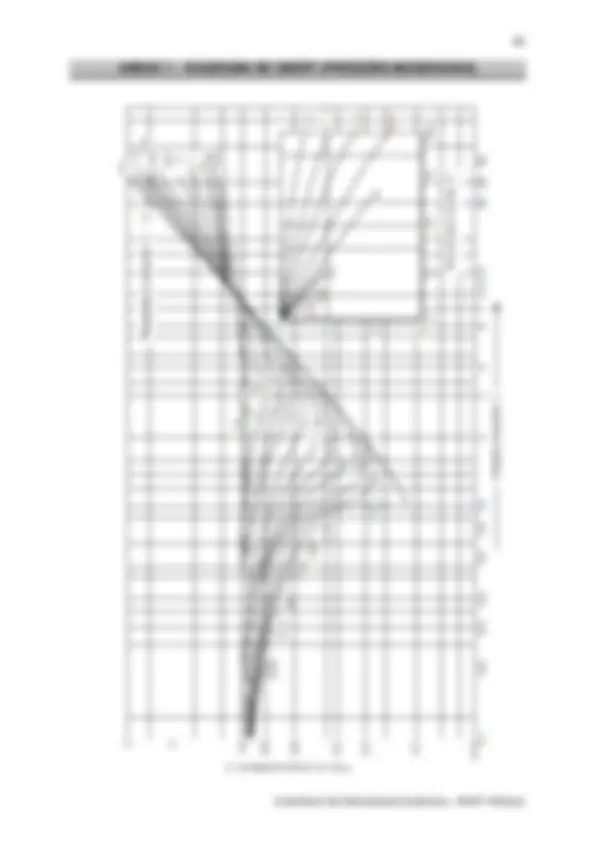

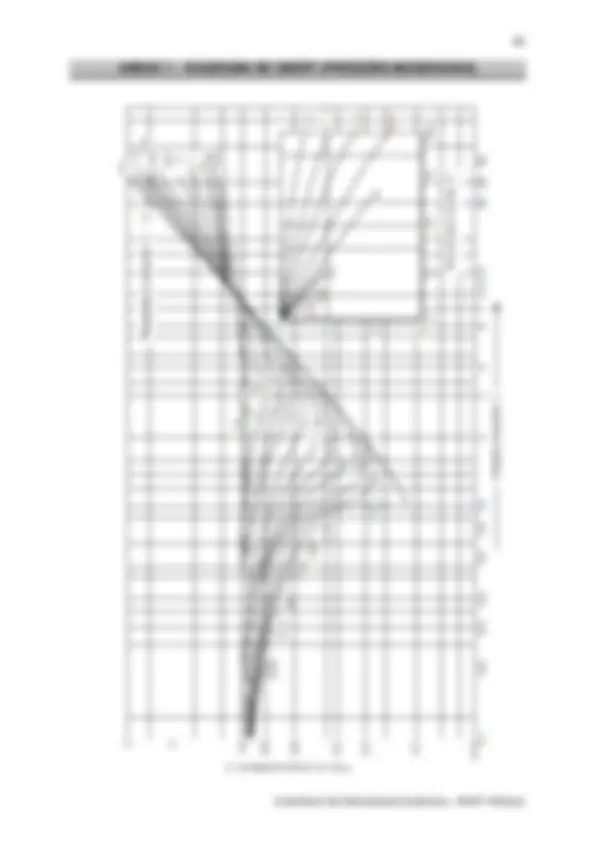

Os controladores mais comuns são o P, PI e PID. A Figura 1.10 ilustra a resposta destes tipos de controladores a uma dada perturbação, evidenciando o comportamento da variável controlada ao decorrer do tempo.

Figura 1.10 – Respostas de diferentes tipos de controladores (PERRY & GREEN, 2008).

Como visto, o controlador proporcional gera um offset , enquanto os demais eliminam este erro; e o controlador PID tem uma resposta mais rápida comparado ao PI. A Tabela 1.1 fornece uma direção na escolha do tipo de controlador, devendo ser levados em conta também outros aspectos na seleção (ex.: econômicos).

Tabela 1.1 – Guia para seleção preliminar do tipo de controlador.

Controlador

Variável Controlada Processo permite

Fluxo Nível Pressão Temperatura Offset Ruído* Tempo morto** P Sim Sim Sim Sim Sim Sim Sim PI Sim Sim Sim Sim Não Sim Sim PID Não Raro Raro Sim Não Não Não

*Ruído: erros temporários (causados por vento forte, descargas atmosféricas etc.) que não refletem condições reais do processo. **Tempo morto: intervalo entre a perturbação e a ação de controle.

EXERCÍCIO 1.10 (Petrobras) Considerando-se um sistema de controle que emprega um controlador do tipo PID, a(s) parcela(s) a) proporcional não afeta a dinâmica do sistema de controle. b) derivativa não influencia na amplificação de ruídos. c) integral não afeta no comportamento em regime permanente. d) proporcional e derivativa influenciam o amortecimento do sistema. e) proporcional e integral afetam apenas a estabilidade do sistema.

EXERCÍCIO 1.11 Associe corretamente. ( 1 ) Controle proporcional. ( 2 ) Controle integral. ( 3 ) Controle derivativo.

( ) Tipo de controle que corrige o erro e elimina o offset. ( ) Tipo de controle que produz uma saída incorreta na presença de ruídos. ( ) Tipo de controle que pode deixar offset.

EXERCÍCIO 1.12 (Petrobras) O gráfico abaixo ilustra efeitos de diversos modos de controle.

Algum deles representa corretamente a resposta de um sistema de controle proporcional-integral? a) Sim, o 1. b) Sim, o 2. c) Sim, o 3. d) Sim, o 4. e) Não, nenhum deles.

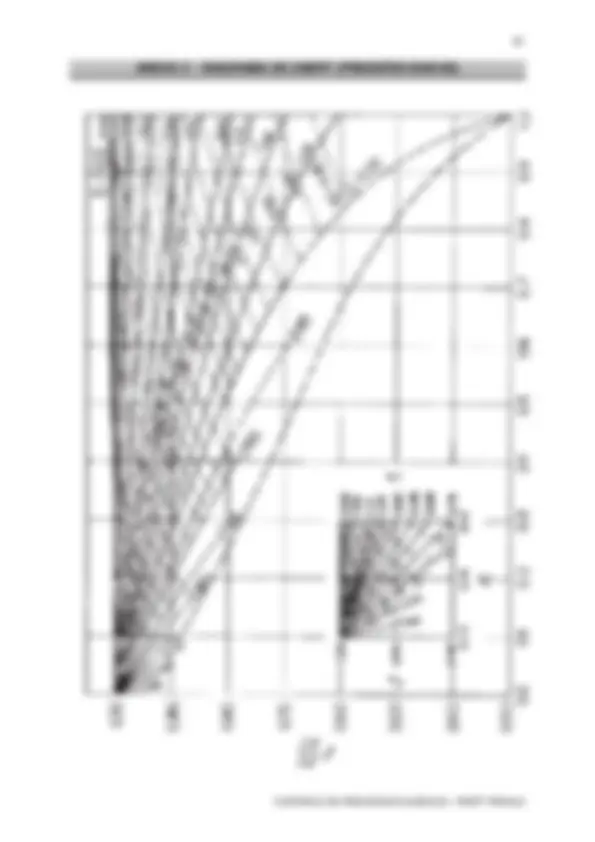

EXERCÍCIO 1.17 (Sudene) Um dado processo, quando submetido a uma variação degrau em uma entrada do tipo perturbação ou distúrbio, exibe as curvas de resposta mostradas abaixo para o caso sem controle (curva tracejada) e com controle (curva cheia), tal que Y é a variável controlada em variáveis-desvio.

Admitindo que o set point não foi alterado, o valor absoluto do offset para o caso com controle é dado por a) 0. b) 1. c) 2. d) 3. e) 4.

EXERCÍCIO 1.18 (Eletrobras) Sejam os exemplos de controle de processos apresentados na tabela abaixo:

CASO (^) ControladaVariável^ Características da Malha^ Aceitação de offset

I. vazão de líquido

sinal de medida apresenta ruído de alta frequência, devido à vibração da bomba

Sim

II. nível de líquido

sinal de medida apresenta ruído, devido à turbulência do líquido que entra no tanque

Sim

III. temperatura em estágio de coluna de destilação^ presença de tempo morto na malha Não

IV. pressão em um vaso pequeno tempo de resposta do processo Não

Caso se preocupe em conciliar simplicidade (em termos de número de parâmetros de ajuste do controlador), desempenho e estabilidade em malha fechada, o controlador mais adequado para cada caso será: a) I. P; II. P; III. PID; IV. PI. b) I. P; II. PD; III. PID; IV. PID. c) I. PI; II. PD; III. P; IV. P. d) I. P; II. P; III. PI; IV. P. e) I. P; II. PID; III. PID; IV. PID.

EXERCÍCIO 1.19 (CEPS-UFPA) Um transmissor de temperatura com faixa de operação entre 0 100°C com sinal de saída de 4 20 mA tem uma tolerância de calibração especificada de 0,5°C. Neste caso, a tolerância de saída, em mA, é de: a) 0,02 b) 0,01 c) 0,08 d) 0,1 e) 0,

EXERCÍCIO 1.20 (Petrobras) Constatou-se que uma variável de processo em malha fechada apresentava elevadas sobrelevações (ou overshoots ) em resposta a distúrbios ou mudanças no seu set point. Diagnosticou-se que a causa desse comportamento era a sintonia inadequada do controlador, que era um PI, com função de transferência dada por GC(s) = KC (1 + 1/ s), tal que KC é o ganho do controlador (adimensional) e é o tempo integral (com unidade de tempo). Dentre as alterações de sintonia apresentadas abaixo, a resposta em malha fechada com o PI se tornará menos oscilatória devido a: a) diminuição de KC e de. b) diminuição de KC e aumento de. c) aumento de KC, mantendo-se fixo. d) aumento de KC e de. e) aumento de KC e diminuição de.

(Petrobras) O quadro acima mostra como são os modos de operação dos diversos tipos de controle. Em cada coluna, observa-se como a ação de cada tipo de controle pode atuar. Os modos K, L, M e N são, respectivamente, a) rampa, pulso, degrau e senoidal. b) rampa, senoidal, degrau e pulso. c) degrau, pulso, rampa e senoidal. d) degrau, senoidal, rampa e pulso. e) degrau, rampa, pulso e senoidal.

Tabela 2 – Exemplos de transformadas de Laplace usuais (continuação).

EXERCÍCIO 2.3 Determine a transformada de Laplace da função z(t) = 5 + 8 t^3 – e–t.

EXERCÍCIO 2.4 (Petrobras) Observe a representação gráfica abaixo.

Assinale a opção que descreve a transformada da função mostrada. a) X(s) = Aω / (s^2 + ω^2 ) b) X(s) = A c) X(s) = A / ( s + 1) d) X(s) = A / s e) X(s) = 1

EXERCÍCIO 2.5 (MAYA & LEONARDI) Empregando o método da decomposição em frações parciais, obtenha a transformada inversa de Laplace da função:

(s) (^) =

2s + 1 s^2 + 3s + 2

EXERCÍCIO 2.6 (SEBORG, EDGARD & MELLICHAMP) Resolva a equação diferencial:

( )

EXERCÍCIO 2.7 As equações de velocidade para uma reação do tipo A P, ordem zero e em fase gasosa, são (em termos de conversão do reagente A):

rA = A 1 + (^) AXA

dXA dt

e rA =

Deduza a equação cinética que relaciona tempo e conversão de A.

EXERCÍCIO 2.8 Resolva os seguintes problemas de balanço material em regime transiente:

a) Qual o tempo necessário, em horas, para se esvaziar um tanque com nível inicial de 5 m e área da seção transversal de 4 m^2 sabendo-se que as vazões volumétricas de carga e descarga são, respectivamente, 2 m^3 /h e 6 m^3 /h? b) Calcule a concentração de sal no interior de um tanque de 10 m^3 após 3h sabendo-se que o mesmo é alimentado com água isenta de sal à taxa de 10 m^3 /h e tem concentração inicial de 20 kg/m^3.

A função de transferência, G(s), é definida como a razão entre a transformada de Laplace da variável de saída, Y(s), e a transformada de Laplace da variável de entrada, U(s).

Seja a equação diferencial linear de um sistema dinâmico de 1ª ordem:

( ) ( ) ( ) e constantes

A função de transferência deste sistema é definida por:

Neste caso particular, teremos:

Substituindo-se os termos constantes

( )

Chega-se a:

A equação 3.8 é a função de transferência para sistemas dinâmicos de 1ª ordem, sendo:

o ganho estático do sistema e a constante de tempo do sistema.