Estude fácil! Tem muito documento disponível na Docsity

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Prepare-se para as provas

Estude fácil! Tem muito documento disponível na Docsity

Prepare-se para as provas com trabalhos de outros alunos como você, aqui na Docsity

Os melhores documentos à venda: Trabalhos de alunos formados

Prepare-se com as videoaulas e exercícios resolvidos criados a partir da grade da sua Universidade

Responda perguntas de provas passadas e avalie sua preparação.

Ganhe pontos para baixar

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Comunidade

Peça ajuda à comunidade e tire suas dúvidas relacionadas ao estudo

Descubra as melhores universidades em seu país de acordo com os usuários da Docsity

Guias grátis

Baixe gratuitamente nossos guias de estudo, métodos para diminuir a ansiedade, dicas de TCC preparadas pelos professores da Docsity

Trabalho de robótica e sistemas de manufatura.

Tipologia: Trabalhos

1 / 27

Esta página não é visível na pré-visualização

Não perca as partes importantes!

Robótica e Sistemas Flexíveis de Manufatura

Joinville - SC

Trabalho acadêmico apresentado ao curso de ENGETEC, da Universidade da Região de Joinville (UNIVILLE), como requisito parcial para a conclusão da disciplina de Robótica e Sistemas Flexíveis de Manufatura, sob orientação do professor Marcos Francisco Ietka.

Joinville / SC

Buscando uma maior competitividade, as empresas de manufatura estão adotando

sistemas de produção cada vez mais eficientes. Dentre estes sistemas, pode-se citar o Sistema

Flexível de Manufatura (FMS), que tem por objetivo reduzir o lead time , reduzir o excesso de

estoque e também o fluxo de material pela planta, além de aumentar a utilização dos recursos

(máquinas) dentro da empresa.

Um processo de montagem, para ser adotado o FMS, tem-se atualmente uma quantidade

ilimitada de possibilidades para a realização da mesma, sendo sempre impactado ou limitado

em quanto se está disposto em investir e se ficará viável. Pode-se afirmar que atualmente é

possível automatizar quase todos os processos de montagem, basta estar disponível o tempo e

recursos, pois existem inúmeras empresas focadas neste tipo de automação.

Com base em tais premissas, será demonstrado ao decorrer do trabalho a elaboração de

um processo de montagem completo de uma morsa de bancada, buscando aplicar os conceitos

do sistema flexível de manufatura, a fim de obter um processo eficiente, englobando não

somente o layout da linha de produção, mas também uma pesquisa exploratória e descritiva de

todo o processo, adequando às normas estabelecidas.

Para introduzir os conteúdos que serão abordados no decorrer do trabalho, na

fundamentação teórica serão apresentadas informações e conceitos sobre o sistema flexível de

manufatura e também a ergonomia, que está por trás das linhas de montagem.

O sistema flexível de manufatura, Flexible Manufacturing Systems (FMS), segundo Groover

(2011), é definido como um dos tipos de célula de manufatura usados para implementar a manufatura

celular. Pode-se dizer que ela é mais automatizada e tecnologicamente sofisticada das células de

tecnologia de grupo. Este sistema normalmente é composto por estações automatizadas, sendo capaz de

produzir um modelo misto de produtos.

Para Lorini (1993) os sistemas flexíveis de manufatura são uma combinação de equipamentos,

sistemas de controle e de comunicação integrados na manufatura, para um desempenho de alta

produtividade, com capacidade de respostas de modo mais rápido e econômico a mudanças no ambiente

operacional. Um exemplo de FMS destaca-se na figura 01, com uma linha de produção automatizada e

também com trabalhadores em operação.

Figura 01 – Sistema flexível de manufatura

Fonte: https://sistemafindes.org.br. ( 2019 ).

A flexibilidade é a habilidade do sistema de manufatura de responder a circunstâncias variáveis

do ambiente ajustando-se em um amplo intervalo de possibilidades, em tempo e economicamente

(LUCERO, 2006).

Para um sistema ser considerado um FMS o mesmo deve atender alguns parâmetros, segundo

Groover (2011), dentre eles:

o O sistema deverá processar diferentes tipos de peças em um modo não lote; o O sistema deve aceitar imediatamente mudanças na programação de produção; o O sistema deve recuperar-se tranquilamente de falhas de equipamentos e paralizações sem que haja a interrupção total na produção; o O sistema deve permitir a introdução de novos projetos de peças no mix de produtos existentes com facilidade.

Durante a II Guerra Mundial, desenvolveu-se a Ergonomia, através da conjugação sistemática

de esforços entre a tecnologia, as ciências humanas e biológicas para resolver problemas de projeto, seja

dos equipamentos militares ou suas consequências. Os resultados obtidos foram muito gratificantes,

sendo aproveitados pela indústria, na pós-guerra. (DUL e WEERDMEESTER, 2004).

De acordo com Dul e Weerdmeester (2004. p.1), “o termo ergonomia é derivado das palavras

gregas ergon (trabalho) e nomos (regras).”. Portanto, seriam as regras aplicadas ao projeto de máquinas

e equipamentos para a melhoria da segurança, conforto, saúde e eficiência de trabalho. Dul e

Weerdmeester explicam (2004, p.2):

Ergonomia (ou fatores humanos) é uma disciplina científica que estuda as interações dos homens com outros elementos do sistema, fazendo aplicações da teoria, princípios e métodos de projeto, com o objetivo de melhorar o bem-estar humano e o desempenho global do sistema.

Sempre que possível e justificável, deve-se também realizar as medidas antropométricas

da população para a qual está sendo projetado um produto ou equipamento, pois equipamentos

fora das características dos usuários podem levar a estresse desnecessário e até provocar

acidentes graves. Antropometria também é uma palavra derivada do grego, sendo antropo

(homem) e metria (medida), podendo ser definida, portanto, como o estudo das medidas do

homem, ou ainda como “o estudo das medidas físicas do corpo humano”. (IIDA, 2005 ).

04 Carro 1 , 05 Parafuso M6x10 4, 06 Mordente 2 , 07 Corpo 1 , 08 Encosto menor 4 , 09 Suporte 1, 10 Parafuso 2 , 11 Braço menor 2 , 12 Placa base 1 , 13 Contra-pino 1 , 14 Arruela M14 2 , 15 Mola 1, Fonte: Os autores. ( 2019 ).

Para a realização da montagem da morsa optou-se por desenvolver duas sublinhas de

montagem, em virtude de os componentes da morsa serem diferentes e haver a necessidade de

realizar a montagem em etapas. Na primeira sublinha será realizado a montagem do carro

móvel, e na outra a montagem da base, para posteriormente realizar a união das mesmas.

O sistema permitirá a montagem de 04 modelos com variações no tamanho do produto.

Serão utilizados 4 tipos de paletes no sistema de transporte, sendo que estes estarão aptos para

receber cada tipo de modelo. A quantidade montada de cada modelo é definida pelo cliente,

uma vez que é este que defini o mix de produção. E com o intuito de facilitar a identificação

dos modelos e tamanhos a serem montados será adotado cores diferentes para cada modelo e

tamanho de morsa, seguindo o padrão abaixo:

o Modelo A: 5” – Vermelha – Mix de 35%; o Modelo B: 4” – Verde – Mix de 30%; o Modelo C: 3” – Azul – Mix de 20%; o Modelo D: 8” – Amarela – Mix de 15%; Desta forma, todos os componentes serão identificados corretamente durante todo o

processo de montagem. Visto que, em cada estação operada manualmente, o operador terá as

peças de cada um dos modelos a sua disposição. Quando se estiver trabalhando com o modelo

A, por exemplo, a caixa com o componente a ser utilizado na montagem estará devidamente

sinalizada.

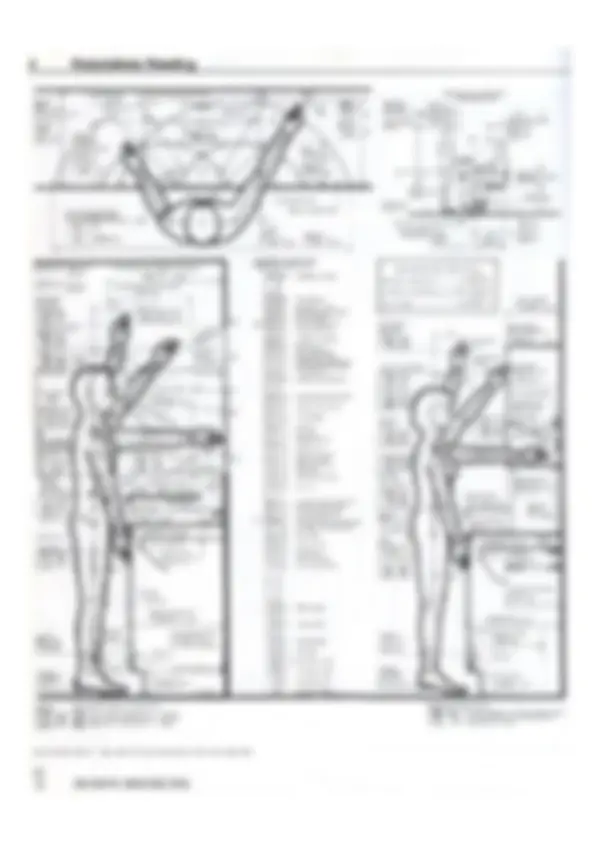

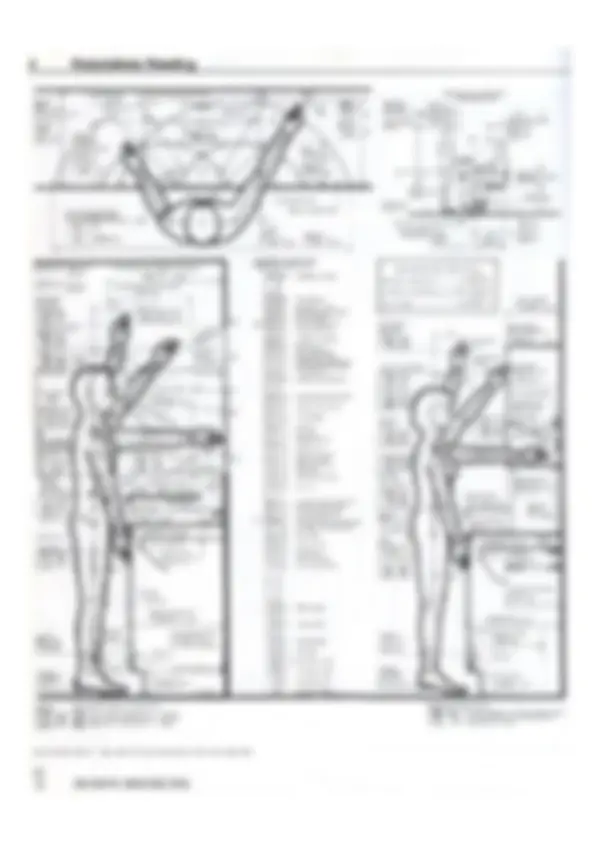

Para a elaboração do layout inicial, adotou-se alguns parâmetros ergonômicos para o

dimensionamento dos transportadores e bancadas. Pois como o operador terá de se posicionar

em frente ao transportador e alcançar o componente do outro lado, é necessário que a largura

do mesmo possua uma dimensão mínima, de acordo com as medidas antropométricas do corpo

humano.

De acordo com o “anexo A” retirado do livro Architectural Graphic Standards , de

Dennis J. Hall, deve-se respeitar as dimensões do alcance máximo do braço, neste caso, adotou-

se a média de 650mm. Além disso, deve-se considerar a altura de todos os transportadores de

1000mm (altura ideal para trabalho leve em bancada).

Figura 03 – Ergonomia em bancada

Fonte: Os autores. ( 2019 ).

3.4 Proposta de layout

O layout de instalações industriais é a disposição de recursos de produção e sua interação

num determinado espaço. Lee (1998) afirma que o layout pode ser a essência de uma produção

eficiente, desde que se tenha em conta todas as estações de trabalho, do qual resulte um

ambiente onde se integrem pessoas, serviços, produtos, informações e tecnologia. Além disso,

determina como os materiais, pessoas e informação fluem durante o processo produtivo.

A elaboração do layout de uma linha é realizada a partir da definição do sistema de

manuseio do material. Os sistemas de manuseio de material são utilizados para transferir peças

entres estações de trabalho, podendo realizar transferências com mecanismos e robôs

A linha de montagem será designada com os termos de “Linha 10” e “Linha 20”, sendo

que, a linha 10 refere-se à montagem do carro móvel e a linha 20 à montagem do carro fixo

(corpo). Cada linha de montagem é composta por estações, onde são realizadas as etapas de

montagem. As estações foram denominadas por “Estação nLn”, por exemplo: Estação 10L10,

Estação 20L10.

→ Estação 1 0L10: É realizada a alimentação do Pallet na linha através de um

elevador/empurrador, com vários Pallets já a disposição para a linha de produção.

→ Estação 20L10: Encaixar o parafuso de aperto (eixo) sobre a furação já existente na base do

Pallet, posicionando o furo do contra pino na posição frontal à linha, facilitando a operação

posterior.

Figura 05 – Montagem Estação 2 0 L 10

Fonte: Os autores. ( 2019 ).

→ Estação 3 0L10: Em virtude do peso da peça, um robô encaixará o carro móvel sobre o

parafuso de aperto, deixando livre o furo do contra-pino e dos mordentes para etapa seguinte.

Figura 06 – Montagem Estação 30 L 10

Fonte: Os autores. ( 2019 ).

→ Estação 40L10 + 50L10: O operador realizará a montagem do conjunto (arruela, mola e

arruela) na estação 40L10. E na estação 50L10, em virtude da pressão de pré-carga da mola, o

operador com o auxílio de um dispositivo, montará o conjunto e o contra pino na posição (com

uma pinadeira de cartucho), para posteriormente ser realizado a torção e travar o dispositivo

(conjunto).

Figura 07 – Montagem Estação 40L10+50L 10

Fonte: Os autores. ( 2019 ).

Figura 09 – Montagem Estação 2 0 L 20

Fonte: Os autores. ( 2019 ).

→ Estação 30L2 0 : Neste ponto, encontra-se a peça com o maior peso e principal componente

a ser acoplado na montagem, sendo assim, por questões de ergonomia, a movimentação da peça

para o transportador é realizado por um robô.

Figura 10 – Montagem Estação 3 0 L 20

Fonte: Os autores. ( 2019 ).

→ Estação 4 0L2 0 + 50L20: Com a base já posicionada, inicia-se o processo de encaixe dos

mordentes, similar a linha 10. O operador realiza o encaixe e, posteriormente na estação 40L20,

posiciona o parafuso iniciando a rosca para finalizar com a parafusadeira (também alimentada

por um sistema vibratório). O segundo parafuso é fixado na estação 50L20.

Figura 11 – Montagem Estação 40 L 20

Fonte: Os autores. ( 2019 ).

→ Estação 60L2 0 : Com o auxílio de um robô, realiza-se a movimentação do conjunto da

estação 70L10 e da 50L20 para a atual, para então unir o carro móvel com o carro fixo.

→ Estação 7 0L2 0 : Após o encaixe realizado na estação anterior, um dispositivo acoplado, fará

o rosqueamento do fuso principal na morsa, finalizando o encaixe.

Figura 12 – Montagem Estação 6 0 L 20 + 70 L 20

Fonte: Os autores. ( 2019 ).

→ Estação 80 L 20 : Nesta estação realiza-se a montagem dos parafusos e dos manípulos.

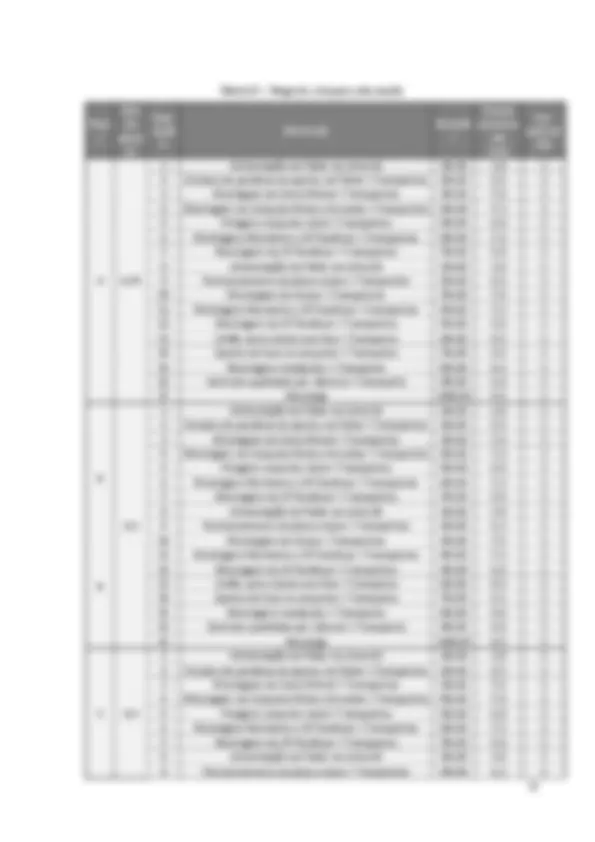

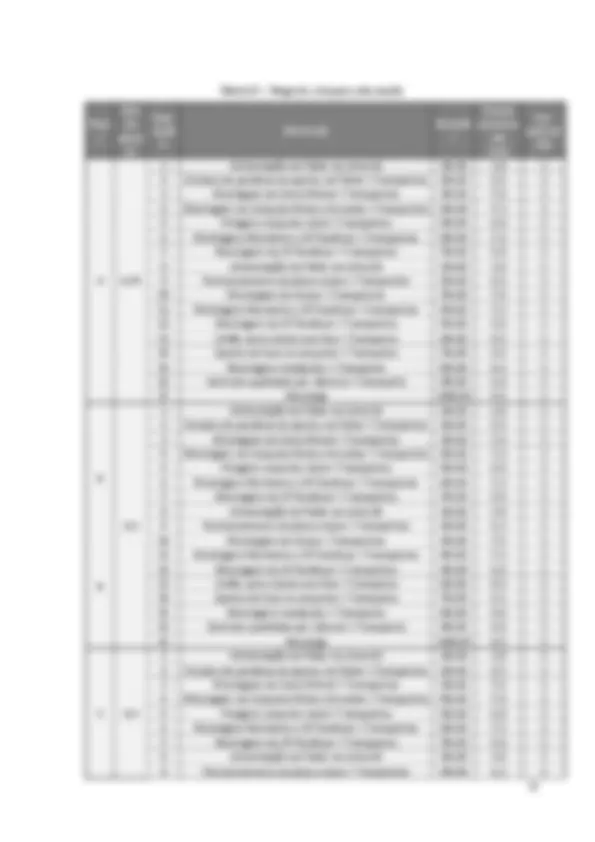

Tabela 02 – Tempo de ciclo para cada estação

Peça j

Mix de peças pj

Ope- ração k

Descrição Estação i

Tempo processo tijk (seg)

Fre- quência fijk

A 0,

1 Alimentação do Pallet na Linha 10 10L10 3,0 1 2 Encaixe do parafuso de aperto no Pallet + Transportes 20L10 5,5 1 3 Montagem do Carro Móvel + Transportes 30L10 7,8 1 4 Montagem do Conjunto Mola e Arruelas + Transportes 40L10 7,3 1 5 Pinagem conjunto mola + Transportes 50L10 6,0 1 6 Montagem Mordente e 1º Parafuso + Transportes 60L10 7,2 1 7 Montagem do 2º Parafuso + Transportes 70L10 5,8 1 8 Alimentação do Pallet na Linha 20 10L20 3,0 1 9 Posicionamento da placa e base + Transportes 20L20 6,5 1 10 Montagem do Corpo + Transportes 30L20 7,8 1 11 Montagem Mordente e 1º Parafuso + Transportes 40L20 7,2 1 12 Montagem do 2º Parafuso + Transportes 50L20 5,8 1 13 União carro móvel com fixo + Transporte 60L20 8,5 1 14 Aperto do fuso no conjunto + Transporte 70L20 6,5 1 15 Montagem manípulos + Transporte 80L20 8,2 1 16 Controle qualidade por câmera + Transporte 90L20 6,0 1 17 Descarga 100L20 4,5 1

B

B

0,

1 Alimentação do Pallet na Linha 10 10L10 3,0 1 2 Encaixe do parafuso de aperto no Pallet + Transportes 20L10 5,5 1 3 Montagem do Carro Móvel + Transportes 30L10 7,6 1 4 Montagem do Conjunto Mola e Arruelas + Transportes 40L10 7,2 1 5 Pinagem conjunto mola + Transportes 50L10 6,0 1 6 Montagem Mordente e 1º Parafuso + Transportes 60L10 7,2 1 7 Montagem do 2º Parafuso + Transportes 70L10 5,8 1 8 Alimentação do Pallet na Linha 20 10L20 3,0 1 9 Posicionamento da placa e base + Transportes 20L20 6,3 1 10 Montagem do Corpo + Transportes 30L20 7,5 1 11 Montagem Mordente e 1º Parafuso + Transportes 40L20 7,2 1 12 Montagem do 2º Parafuso + Transportes 50L20 5,8 1 13 União carro móvel com fixo + Transporte 60L20 8,5 1 14 Aperto do fuso no conjunto + Transporte 70L20 6,1 1 15 Montagem manípulos + Transporte 80L20 8,0 1 16 Controle qualidade por câmera + Transporte 90L20 6,0 1 17 Descarga 100L20 4,5 1

C 0,

1 Alimentação do Pallet na Linha 10 10L10 3,0 1 2 Encaixe do parafuso de aperto no Pallet + Transportes 20L10 5,5 1 3 Montagem do Carro Móvel + Transportes 30L10 7,4 1 4 Montagem do Conjunto Mola e Arruelas + Transportes 40L10 7,0 1 5 Pinagem conjunto mola + Transportes 50L10 6,0 1 6 Montagem Mordente e 1º Parafuso + Transportes 60L10 7,2 1 7 Montagem do 2º Parafuso + Transportes 70L10 5,8 1 8 Alimentação do Pallet na Linha 20 10L20 3,0 1 9 Posicionamento da placa e base + Transportes 20L20 6,1 1

10 Montagem do Corpo + Transportes 30L20 7,2 1 11 Montagem Mordente e 1º Parafuso + Transportes 40L20 7,2 1 12 Montagem do 2º Parafuso + Transportes 50L20 5,8 1 13 União carro móvel com fixo + Transporte 60L20 8,5 1 14 Aperto do fuso no conjunto + Transporte 70L20 5,7 1 15 Montagem manípulos + Transporte 80L20 7,8 1 16 Controle qualidade por câmera + Transporte 90L20 6,0 1 17 Descarga 100L20 4,5 1

D 0,

1 Alimentação do Pallet na Linha 10 10L10 3,0 1 2 Encaixe do parafuso de aperto no Pallet + Transportes 20L10 5,5 1 3 Montagem do Carro Móvel + Transportes 30L10 8,3 1 4 Montagem do Conjunto Mola e Arruelas + Transportes 40L10 7,5 1 5 Pinagem conjunto mola + Transportes 50L10 6,0 1 6 Montagem Mordente e 1º Parafuso + Transportes 60L10 7,2 1 7 Montagem do 2º Parafuso + Transportes 70L10 5,8 1 8 Alimentação do Pallet na Linha 20 10L20 3,0 1 9 Posicionamento da placa e base + Transportes 20L20 6,5 1 10 Montagem do Corpo + Transportes 30L20 7,8 1 11 Montagem Mordente e 1º Parafuso + Transportes 40L20 7,2 1 12 Montagem do 2º Parafuso + Transportes 50L20 5,8 1 13 União carro móvel com fixo + Transporte 60L20 8,5 1 14 Aperto do fuso no conjunto + Transporte 70L20 7,0 1 15 Montagem manípulos + Transporte 80L20 8,3 1 16 Controle qualidade por câmera + Transporte 90L20 6,0 1 17 Descarga 90L20 4,5 1 Fonte: Os autores. ( 2019 ).

Para se determinar a máxima taxa de produção, primeiramente deve-se calcular a carga

de trabalho ( WL), que é definida pela equação abaixo:

Sendo: o tijk é o tempo de processamento para a operação k no plano de processo j na estação i; o fijk é a frequência de operação para a operação k na peça j na estação i ; o Pj é a fração do mix de peças para a peça j. Para cada estação, tem-se:

WL10L10= 03 , 00 s WL20L10= 05,50s

WL 4 0L20= 07 , 20 s WL 5 0L20= 05 , 80 s