Estude fácil! Tem muito documento disponível na Docsity

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Prepare-se para as provas

Estude fácil! Tem muito documento disponível na Docsity

Prepare-se para as provas com trabalhos de outros alunos como você, aqui na Docsity

Os melhores documentos à venda: Trabalhos de alunos formados

Prepare-se com as videoaulas e exercícios resolvidos criados a partir da grade da sua Universidade

Responda perguntas de provas passadas e avalie sua preparação.

Ganhe pontos para baixar

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Comunidade

Peça ajuda à comunidade e tire suas dúvidas relacionadas ao estudo

Descubra as melhores universidades em seu país de acordo com os usuários da Docsity

Guias grátis

Baixe gratuitamente nossos guias de estudo, métodos para diminuir a ansiedade, dicas de TCC preparadas pelos professores da Docsity

DESENHO MECÂNICO . . . . . . .

Tipologia: Resumos

1 / 56

Esta página não é visível na pré-visualização

Não perca as partes importantes!

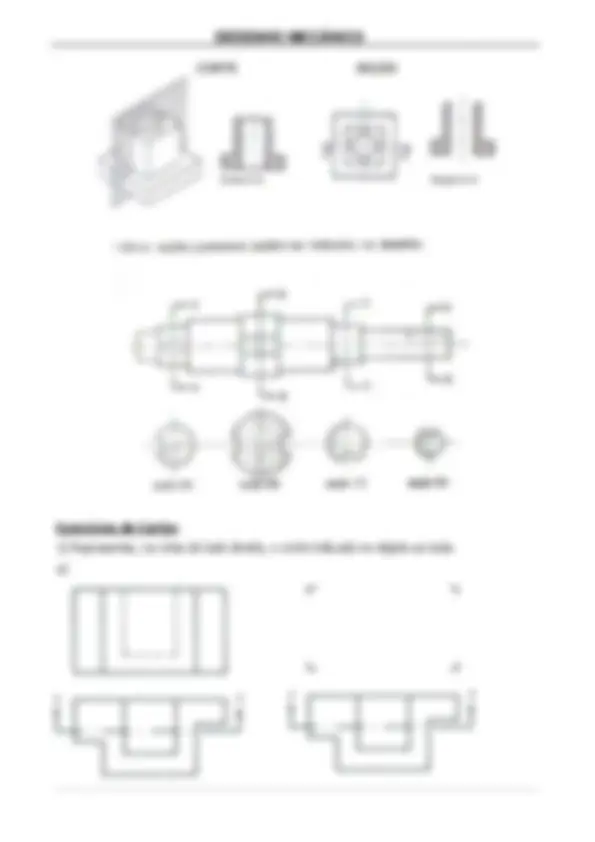

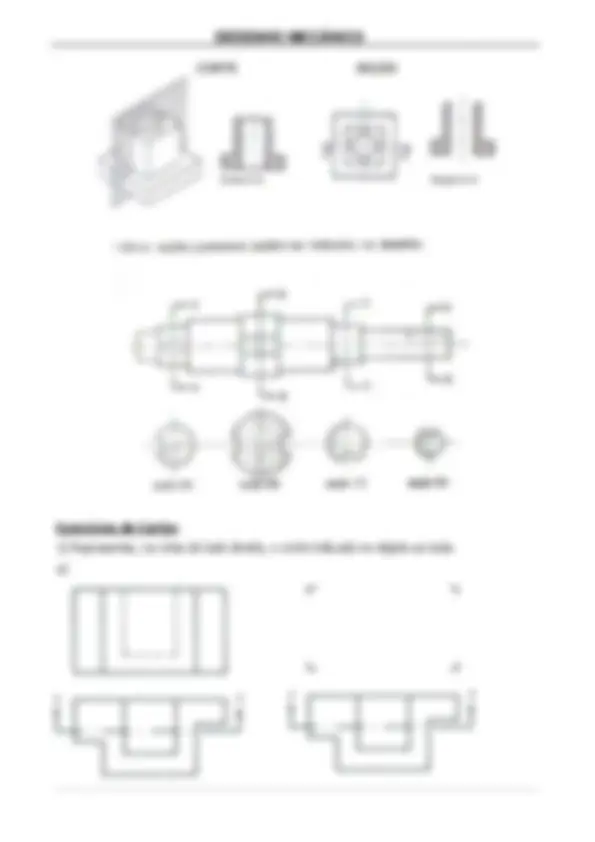

Significa divisão, separação. Em desenho técnico, o corte de uma peça é sempre imaginário. Ele permite ver as partes internas da peça.

Na posição em corte, a superfície imaginada cortada é preenchida com hachuras. Elas são linhas estreitas que, além de representarem a superfície imaginada cortada, mostram também os tipos de materiais.

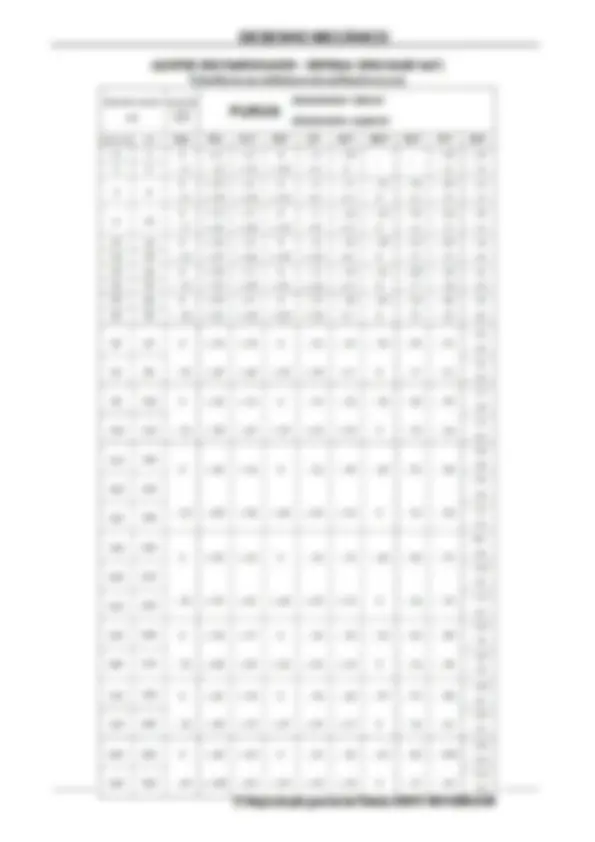

Hachuras para diferentes materiais (NBR 12298)

O desenho técnico, além de mostrar as formas e as dimensões das peças, precisa conter outras informações para representá-las fielmente. Uma dessas informações é a indicação dos estados das superfícies das peças.

^ ^ Acabamento:^ é o grau de rugosidade observado na superfície da peça. As superfícies ^ apresentam-se sob diversos aspectos, a saber: em bruto, desbastadas, alisadas e polidas. Superfície em bruto é aquela que não é usinada, mas limpa com a eliminação de

^ rebarbas e saliências. Superfície desbastada é aquela em que os sulcos deixados pela ferramenta são bastante

^ visíveis, ou seja, a rugosidade é facilmente percebida. Superfície alisada é aquela em que os sulcos deixados pela ferramenta são pouco

^ visíveis, sendo a rugosidade pouco percebida. Superfície polida é aquela em que os sulcos deixados pela ferramenta são imperceptíveis, sendo a rugosidade detectada somente por meio de aparelhos. Os graus de acabamento das superfícies são representados pelos símbolos indicativos de rugosidade da superfície, normalizados pela norma NBR 8404 da ABNT , baseada na norma ISO 1302. Os graus de acabamento são obtidos por diversos processos de trabalho e dependem das modalidades de operações e das características dos materiais adotados. Rugosidade são erros microgeométricos existentes nas superfícies das peças, provenientes do processo de fabricação, tais como ranhuras, sulcos, estrias, escamas e crateras. As ranhuras e sulcos são provenientes de marcas da ferramenta durante o avanço ou posicionamento da peça no processo de usinagem. As estrias e escamas formam-se na usinagem durante a retirada do cavaco. O controle da rugosidade torna-se importante quando aumenta a qualidade de fabricação (tolerância dimensional pequena) ao ponto de ocorrerem irregularidades na superfície da peça maiores do que a tolerância dimensional especificada (Figura 37).

Figura 37 – A Rugosidade e a Tolerância Dimensional

N Ai R (^) a i L^1 A

[m],

onde, Ai é a área do pico ou vale i (i = 1 até N), e LA é o comprimento da amostra. Considere que no exemplo indicado na Figura 39, A1 = 12 m2, A2 = 16 m2,

A3 = 15 m2, e A4 = 11 m2, para um comprimento de amostragem de 0,010 mm (LA = 10 m). A rugosidade média é equivalente a:

Ra ^12 ^16 ^15 ^11 10

5,4 m.

A rugosidade média Ra é o parâmetro mais usado no mundo, sendo aplicável na maioria dos processos de fabricação, e podendo ser medido por qualquer tipo de rugosímetro. Entretanto, este parâmetro fornece apenas o valor de uma irregularidade média no perfil da peça, não indicando a forma do perfil, nem fazendo distinção entre picos e vales, dificultando a identificação de irregularidades atípicas que podem afetar o desempenho da peça.

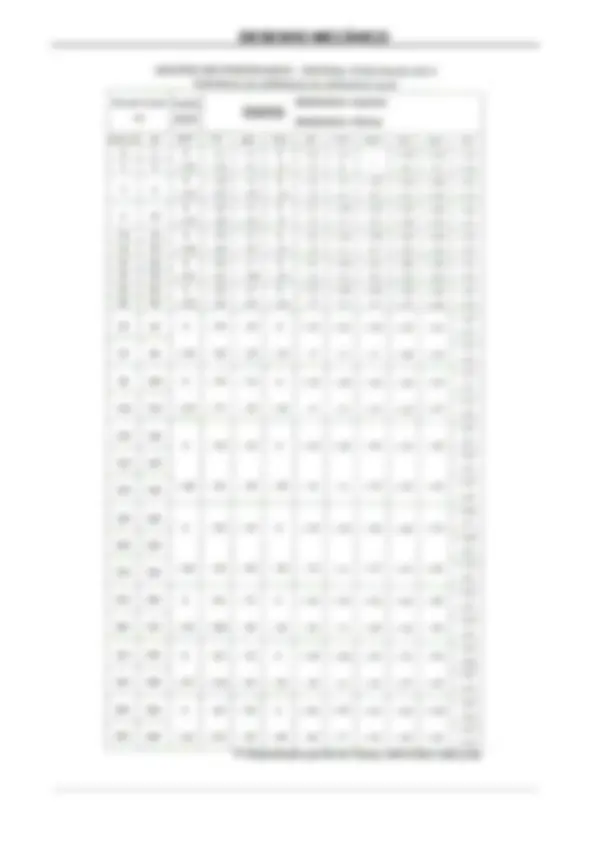

De acordo com a NBR - 6402, a especificação de acabamento nos desenhos por meio de sinais antigos é feita conforme a relação a seguir.

Superfície em bruto, forjada, laminada, estampada e de peças fundidas, porém com eliminação de rebarbas

Superfície desbastada, os riscos da ferramenta são bastante visíveis. Profundidade dos sulcos 6,3 a 50 microns

Superfície alisada, os riscos da ferramenta são pouco visíveis. Rugosidade 0,8 a 6,3 microns Superfície polida, os riscos da ferramenta não são visíveis. Rugosidade 0,1 a 0,8 microns

Superfície lapidada. Rugosidade máxima 0,1 microns

Para qualquer grau de acabamento, pode ser indicado o modo de obtê-lo.

Superfície sujeita a tratamento especial indicada sobre a linha horizontal.

Símbolo básico, isoladamente este Quando a remoção do símbolo não tem material é exigida. finalidade

Quando a remoção do material não é permitida, ou para mostrar quando uma superfície foi obtida no estágio de fabricação independente do fato de esta tenha sido por remoção de material ou não.

NOTA: o sinal de usinagem atualizado deve ser desenhado com linhas estreitas, a um ângulo de 60º e altura de 5 mm.