Estude fácil! Tem muito documento disponível na Docsity

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Prepare-se para as provas

Estude fácil! Tem muito documento disponível na Docsity

Prepare-se para as provas com trabalhos de outros alunos como você, aqui na Docsity

Os melhores documentos à venda: Trabalhos de alunos formados

Prepare-se com as videoaulas e exercícios resolvidos criados a partir da grade da sua Universidade

Responda perguntas de provas passadas e avalie sua preparação.

Ganhe pontos para baixar

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Comunidade

Peça ajuda à comunidade e tire suas dúvidas relacionadas ao estudo

Descubra as melhores universidades em seu país de acordo com os usuários da Docsity

Guias grátis

Baixe gratuitamente nossos guias de estudo, métodos para diminuir a ansiedade, dicas de TCC preparadas pelos professores da Docsity

apostila de cnc

Tipologia: Notas de estudo

1 / 136

Esta página não é visível na pré-visualização

Não perca as partes importantes!

Os principais fatores que induziram à pesquisa, aparecimento e introdução do uso de máquinas operatrizes comandadas numericamente foram:

A transferência de dados era realizada através de fitas perfuradas com as instruções dos dados da peça e condições de usinagem, definidas pelo programador. Estas fitas podiam ser criadas tanto pelo sistema manual como através do auxílio do computador. Uma leitora ótica acoplada na máquina fazia a leitura da fita e passava a instrução de comando à máquina.

A programação manual também podia, e em boa parte das máquinas atuais ainda pode, ser feita através de teclados alfanuméricos presentes conectados as máquinas de comando numérico, principalmente onde a simplicidade do trabalho a ser feito e a natureza da operação, não justificam gastos com sofisticados métodos de programação.

Por outro lado, o uso de programação com auxílio do computador, proporciona, além da rapidez, maior segurança contra erros.

Já nos anos 70 foram introduzidas as máquinas CNC que passaram a depender menos da parte de “hardware”, essencial nos circuitos das anteriores dos anos 60, e ter seu funcionamento baseado muito mais no “software”.

Os avanços substituíram a entrada manual de dados e as fitas perfuradas por armazenamento em disquete dos programas ou comunicação remota, e atualmente é possível inserir dados na máquina a partir de uma grande variedade de programas e linguagens.

Atualmente, os métodos de transferência de dados empregados são os seguintes :

Hoje em dia as máquinas com comando numérico são comuns, para quase todos os tipos de usinagem, com diversas opções de escolha de fabricantes.

A forma de trabalho na usinagem CNC é diferente da forma de trabalho na usinagem convencional.

Usinagem convencional:

Na usinagem convencional o operário é o principal elemento do sistema de produção, pois cabem a ele as decisões sobre a execução do trabalho. Diante da máquina o operador irá receber :

Com base nestas informações, cabe ao operador as tarefas de interpretar , decidir , executar , controlar e informar sobre o trabalho a ser realizado. Desta forma, a eficiência do processo produtivo dependerá diretamente da experiência do operador. Operadores de máquina mais experientes farão o trabalho com maior facilidade que operadores iniciantes.

Usinagem CNC:

Já na usinagem CNC, o número de informações é bem maior, pois o operador recebe :

Assim, na usinagem CNC, cabem ao operador as tarefas de executar e informar sobre o serviço, reduzindo o tempo de preparação da máquina. As tarefas de interpretação e decisão são realizadas antes da usinagem, pelo programador de CNC. A tarefa de controle pode ser feita pela própria máquina, e em casos específicos pelo controle de qualidade da empresa.

O comando numérico computadorizado também é um equipamento eletrônico que traduz informações para as máquinas. A diferença é que esta tradução é feita através de um microcomputador interno.

As informações do perfil da peça, ou das operações de usinagem são programadas através de um arquivo de programa. Devido à sua capacidade de processamento, os CNC podem controlar máquinas mais complexas, com diversos tipos de usinagem e ferramentas e executar perfis de usinagem mais complexos.

A tarefa do interpolador é realizada por um programa de computador (software), permitindo interpolações lineares, circulares, parabólicas e do tipo spline (curva suave que passa por um conjunto de pontos).

Alguns CNC dispõe de interfaces gráficas para testes de programa. Em máquinas com este tipo de recurso é possível fazer a programação em um computador comum, depois transmitir o programa para a máquina, executar o teste para verificar o percurso da ferramenta antes da usinagem. Isto evita erros de sintaxe na programação, erros de posicionamento de ferramentas, entre outros.

No controle numérico computadorizado (CNC), uma série de funções da máquina se tornam flexíveis graças à introdução de um computador na unidade de comando: o resultado é um nível de flexibilidade não mais ligado apenas aos programas de usinagem, mas também à estrutura lógica da unidade de comando, que pode ser modificada sem alterar o sistema físico dos circuitos eletrônicos ( hardware ).

O mesmo tipo de CNC pode controlar diferentes tipos de máquinas.

Também é possível executar programas de diagnóstico, no objetivo de controlar componentes da máquina, evitando falhas e reduzindo o tempo de reparo.

Possui as funções normais dos CNC e a função adaptativa. A função adaptativa permite o controle de processo através da medição em tempo real das variáveis do processo. Podem ser medidas :

Com base nestas medições, o comando calcula e ajusta os parâmetros de usinagem para atingir um desempenho otimizado no processo, durante o processo.

Apesar das vantagens oferecidas, este sistema ainda custa caro e apresenta menor confiabilidade, pois existem muitas variáveis para controlar. Por isto é necessária uma análise criteriosa de viabilidade prática para implementação em cada caso.

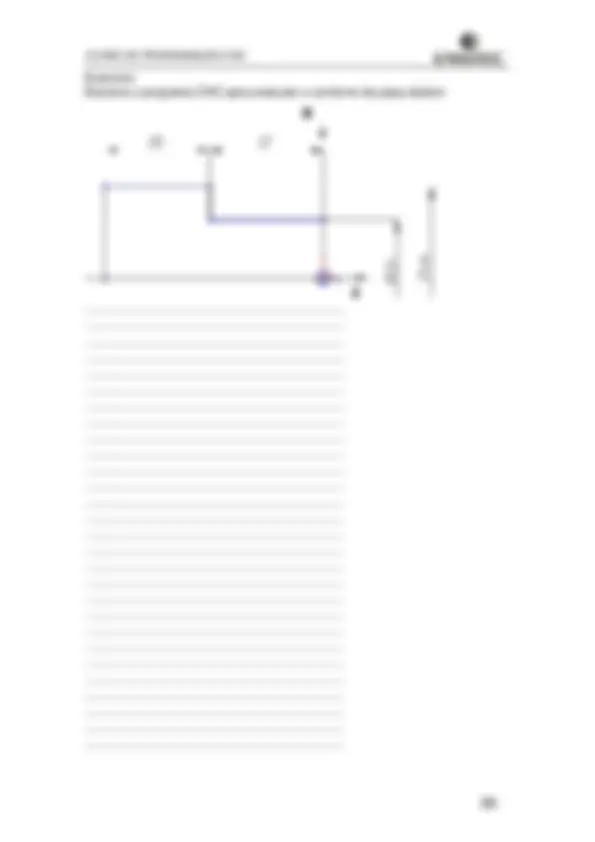

Um computador central armazena os programas CNC, e gerencia o fluxo de informações para várias máquinas CNC, conforme a necessidade. Os programas podem ser enviados automaticamente, conforme a solicitação do CNC, ou pelo operador da máquina através de um meio de comunicação.

Existem vários níveis de sistemas DNC, que podem variar desde o simples armazenamento de dados, até o controle total de um conjunto de máquinas. Em sistemas bem estruturados, é possível que as máquinas funcionem independentemente do computador central, aumentando a flexibilidade em casos de falhas.

Este tipo de comando dispensa o uso de equipamentos locais de leitura de dados, pois os programas são enviados diretamente através da rede. A estrutura permite ao operador maior rapidez e facilidade de acesso aos programas CNC, e permite ao programador fazer a programação off-line.

Como os programas CNC são armazenados em um computador da rede DNC, isto é, no servidor, o procedimento de back up (cópia de segurança) pode ser feito automaticamente, evitando a perda de dados.

Em casos de programas longos, é possível particionar o programa, reduzindo a capacidade de memória da máquina. Além disso é possível fazer o controle dos tempos de fabricação, tempo de usinagem, tempo de preparação, permitindo a avaliação do desempenho da máquina.

Comando - Recebe as informações através de entrada própria, que pode ser através do teclado da máquina, fitas perfuradas ou magnéticas, disquetes, DNC, etc.

Conversor - Converte os impulsos eletrônicos emitidos pelo comando em impulsos elétricos que acionam o motor principal da máquina.

Tacômetro - Instrumento de medição responsável pelo monitormento dos valores de avanço e rotação dos eixos da máquina. O tacômetro fornece informação para o conversor ou o servo drive da necessidade ou não de realimentação dos seus respectivos motores.

Servo Drive - Converte os sinais eletrônicos emitidos pelo comando da máquina em impulsos elétricos que acionam o servo motor.

Servo Motor - Motor de velocidade variável, responsável pelo movimento da mesa da máquina. Para tornos, o servo motor aciona os eixos de movimento da ferramenta.

Encoder - Transdutor, responsável pela medição de posição dos eixos. Para eixos lineares, o encoder mede a posição linear, para eixos de rotação o encoder mede a posição angular. O encoder fornece os dados de posição dos eixos para o comando da máquina.

Na composição eletrônica, definida como unidade de comando (UC), entram os dados da peça, que determinam as tarefas dos acionamentos, enquanto os sinais dos transdutores constituem os dados de controle dos elementos acionados. O salto evolutivo dessa composição aconteceu, sobretudo, com a aplicação do computador e, particularmente, com sua realização em circuitos microeletrônicos.

Os sensores de posição absolutos lineares utilizam-se do prinípio magneto- estritivo para obtenção da posição do cursor. Uma onda de torção é gerada pela passagem da corrente através do campos dos imãs do cursor. O tempo de propagação da onda caracteriza a posição do cursor, ao qual é associado um sinal de saída.

Fabricado em comprimentos até 3000mm apresenta-se em diversos formatos construtivos como no formato de haste sendo inclusive adequado para a montagem internamente em cilindros hidráulicos. Podem ficar alojados em um perfil de alumínio com cursor em forma de carrinho ou livre, sendo excelente substituto para os potenciômetros lineares.

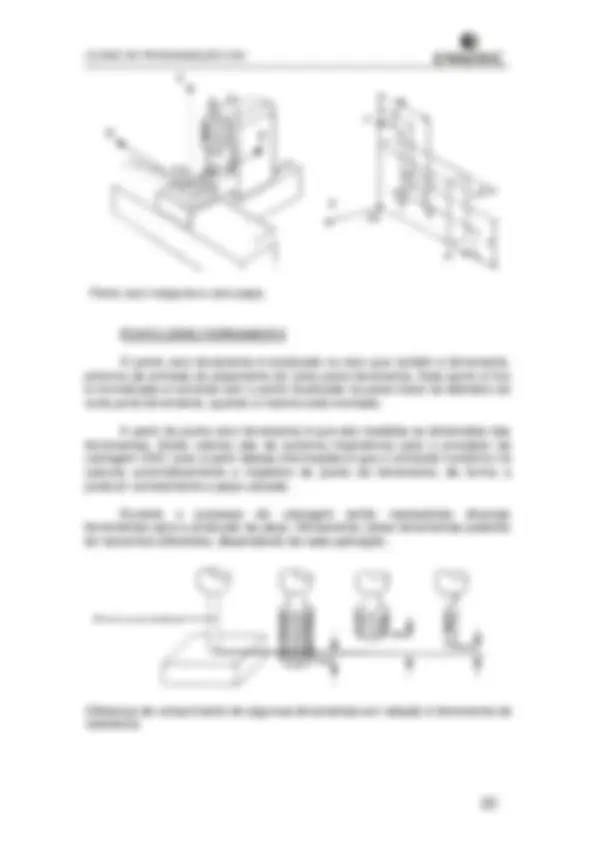

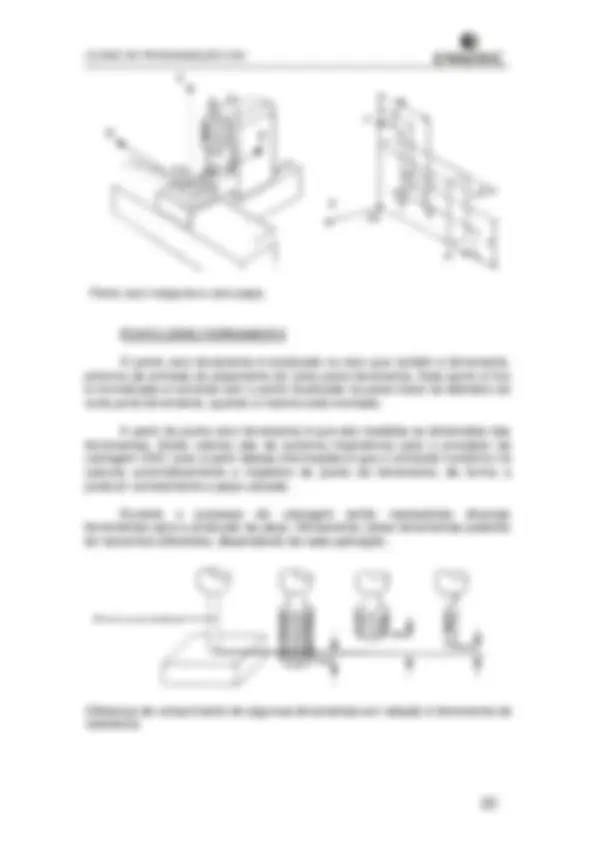

O uso das máquinas com CNC está aumentando pois a cada novo lançamento as tecnologias envolvidas custam menos e possibilitam resultados cada vez melhores nos processos de fabricação. Algumas máquinas equipadas com CNC :

Puncionadeira Centro de torneamento

Eletro-erosão corte a fio Centro de usinagem

Fresadora Injetora de plástico

É possível nas máquinas com CNC, uma certa variedade de modos de funcionamento, que podem ser escolhidos de acordo com a necessidade do operador da máquina. Cada modo de funcionamento permite variações na forma de acionamento da máquina.

No funcionamento em modo manual o comando permite ao operador efetuar movimentos dos eixos da máquina, sem a necessidade de programação. Este modo de funcionamento é utilizado para movimentação da máquina, quando a mesma estiver em posição inadequada para operação.

Por exemplo, o operador pode efetuar um movimento específico para medir a peça que não esteja previsto no programa CNC.

Este modo de funcionamento permite ao operador efetuar movimentos programados em uma única linha de comando, executando funções de máquina programadas pelo próprio operador. Neste modo também é possível a execução de ciclos fixos, aumentando a versatilidade de operação.

É bastante utilizado para verificações de posição, execução de detalhes específicos de peças ou pequenos lotes de peças, reduzindo o tempo de preparação da máquina.

Neste modo de execução a máquina executa as operações automaticamente e continuamente, logo após ter sido pressionado o botão de partida da máquina (START). O programa CNC controla a máquina, somente parando em instruções específicas do programa ou em caso de interrupção do programa pelo operador.

Este modo de execução é utilizado para produção de grandes lotes de peças, quando o programa já estiver funcionando de forma adequada, maximizando a produtividade e evitando paradas desnecessárias. A máquina executa a usinagem sem a interferência do operador.

Para executar um programa é necessário que o botão de partida seja pressionado para cada nova linha de comando do programa CNC. Ao final desta linha de comando o CNC pára a execução e fica aguardando novamente que seja pressionado o botão de partida.

Este modo é particularmente utilizado para se fazer a primeira execução do programa, pois como a maioria dos comandos CNC indicam os valores restantes para deslocamento, é possível evitar colisões e outros problemas de usinagem que não tenham sido percebidos durante a programação CNC.

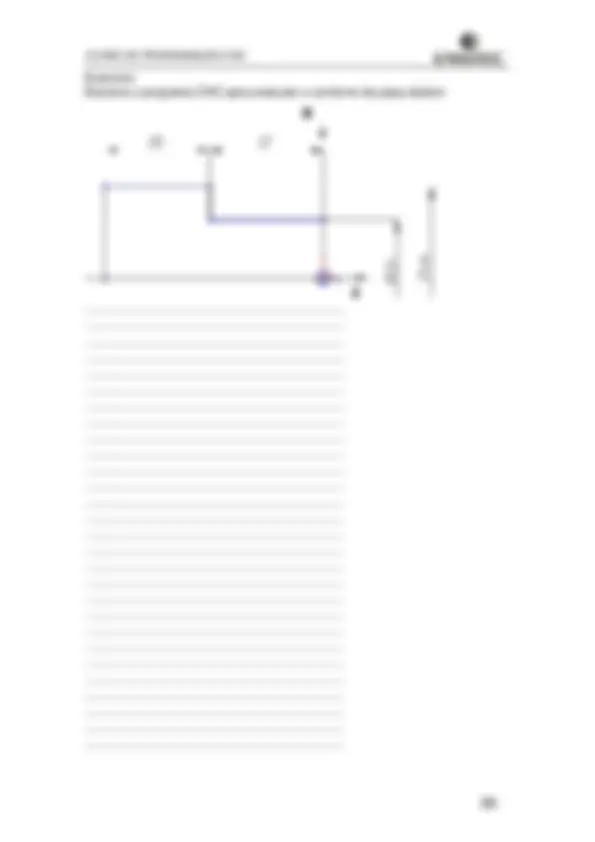

Alguns tipos de comandos permitem executar testes de programa, verificando a sintaxe correta das instruções. Podem ainda apresentar uma interface gráfica que permite ao operador verificar visualmente a seqüência de operações do programa, através do desenho na tela da máquina do percurso da ferramenta.

Eixo é uma direção segundo a qual se pode programar os movimentos relativos entre a ferramenta e a peça de forma contínua e controlada.

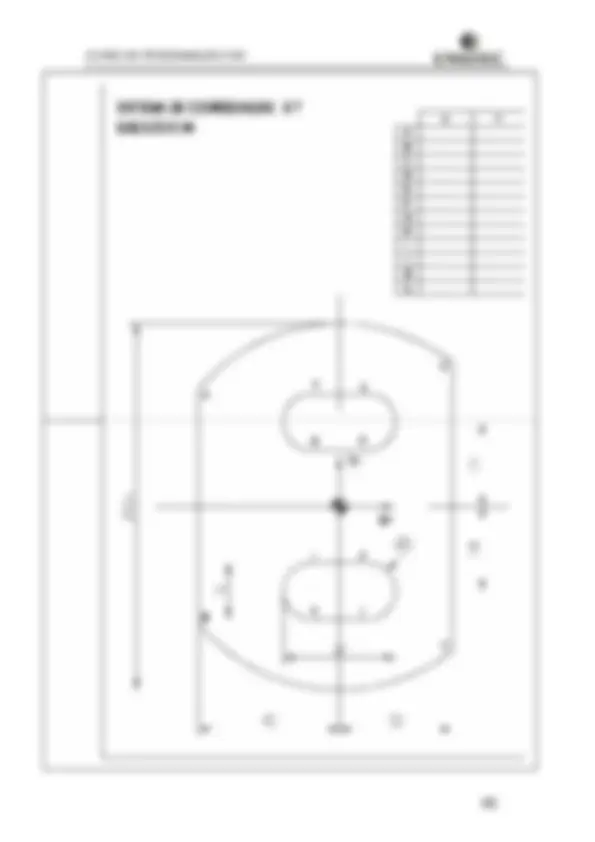

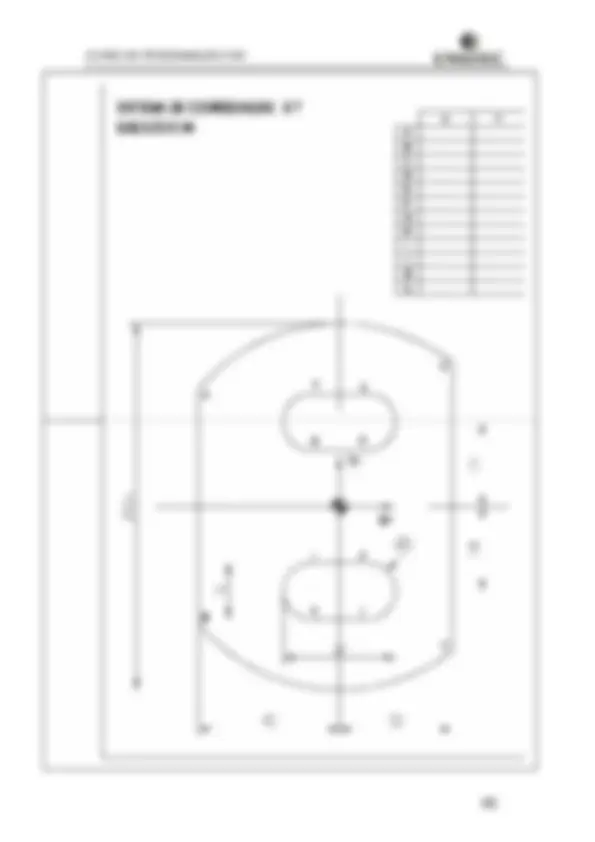

Sistema de coordenadas

Os eixos principais determinam um sistema de coordenadas retangular, de rotação à direita. Neste sistema de coordenadas são programados movimentos da ferramenta. Na técnica NC, os eixos principais são classificados como eixos geométricos. Este termo é utilizado igualmente em situações de programação.

Para cada eixo cartesiano, foi associado um eixo de rotação, a saber:

Os eixos de movimento coincidem com os eixos dos sistemas de coordenadas cartesianas (X, Y e Z), sendo que os sentidos dos eixos são determinados pela regra da mão direita.

Regra da mão direita

Foi adotado internacionalmente a convenção de orientar o EIXO "Z" em sentido paralelo ao eixo -árvore da máquina, contendo o movimento principal de corte. O sentido positivo do eixo "Z" é aquele na qual a ferramenta se afasta da peça.

No caso especifico do torno, todo trabalho se processa em um plano que passa pelo eixo de simetria da peça. Portanto, temos apenas dois eixos: o Longitudinal por convenção o eixo "Z" e o transversal que será o eixo "X" (diâmetro ou raio). Para fresadoras aplica-se os eixos geométricos X, Y e Z.

Para máquinas mais complexas, podem ser controlados até mais de cinco eixos de movimento. Cada um associado a um elemento da máquina. Existem máquinas com eixos paralelos aos eixos X, Y e Z. Neste caso suas denominações passam a ser U, V e W, respectivamente.